Ведущие армирующие волокна для литиевых сепараторов

Ох, ну что, разбираем этот вопрос про армирующие волокна для литиевых сепараторов. Вроде как серьезная тема, да? Батарейки эти, электромобили… все вокруг электроники. Но знаете, иногда просто хочется откинуться на спинку кресла и немного поболтать. Подумала вот, а как вообще все устроено? И что за волокна там такие, специальные? Ладно, поехали, по-простому, без заумных терминов. Может, что-то интересное выйдет.

Ключевые компоненты и их роль

Сначала надо понять, что такое вообще сепаратор в литий-ионной батарее. Это такая тонкая мембрана, которая разделяет положительный и отрицательный электроды. И, конечно, без армирующих волокон она не выдержит нагрузки! Они добавляют прочность, эластичность и стабильность. Без них сепаратор просто порвется при сжатии. Так что, это не просто украшение, а важный элемент.

ООО Чжэнчжоу Шэнюань – компания, которая занимается именно этим, производством специальных волокон. У них, вроде, современное оборудование, импортное, из Германии, Японии и так далее. Говорят, производят тонны продукции в год. И клиенты у них разные: и авиастроение, и медицина, и производство батареек для электрокаров… Вот это да, охват большой!

Типы используемых волокон

Вот тут уже интереснее. Какие волокна используются? В основном это полиэфир, полипропилен, но есть и более продвинутые варианты, например, волокна с покрытием керамикой или углеродными нанотрубками. Последние – конечно, дороже, но и свойства у них значительно лучше. Например, повышенная термостойкость и прочность.

И, знаете, не всегда все так гладко. Проблема, например, в совместимости волокна и электролита. Нужно, чтобы они не реагировали друг с другом и не разрушали сепаратор. Это довольно сложная задача, потому что электролиты тоже бывают разные.

Технологии производства и инновации

Производство армирующих волокон – это целая наука. Волокна делают из полимерных материалов, потом их обрабатывают, покрывают специальными составами, чтобы улучшить их свойства. Компания Шэнюань, судя по всему, использует передовые технологии, у них даже есть онлайн-измерительное оборудование, чтобы контролировать качество продукции на каждом этапе.

Инновации в этой области идут полным ходом. Например, разрабатываются волокна с самовосстанавливающимися свойствами. Представляете, если сепаратор немного порвется, он сам залатается! Звучит как фантастика, но это уже не просто мечта.

Перспективы развития

Что будет дальше? Скорее всего, будем видеть все больше и больше волокон с улучшенными характеристиками: более прочными, более термостойкими, более устойчивыми к воздействию электролита. И, конечно, более экологичными.

Применение в различных отраслях

Как я уже говорила, применения у этих волокон очень много. Конечно, это производство литий-ионных батарей для электромобилей и электросамокатов. Но это еще не все. Сепараторы с армирующими волокнами используют в медицинском оборудовании, в авиастроении (для аккумуляторов в дронах, например), даже в фильтрах для воды.

Мне вот недавно рассказали про один проект, где использовали такие волокна для изготовления батарей для беспилотников. Они там требовали очень высокой надежности и долговечности, так как беспилотники летают на большие расстояния и в сложных условиях. И вот, с помощью специальных волокон удалось добиться отличных результатов.

Экология и устойчивость

Экология сейчас – это очень важная тема. И производство армирующих волокон не исключение. Многие компании стремятся использовать экологически чистые материалы и технологии, чтобы снизить воздействие на окружающую среду. Например, разрабатываются волокна из биоразлагаемых полимеров.

Шэнюань, видимо, тоже обращает на это внимание, хотя конкретных деталей я пока не знаю. Но в целом, тренд такой – все больше внимания уделяется устойчивому развитию и снижению негативного воздействия на планету.

Экологические аспекты

Утилизация сепараторов с армирующими волокнами – это тоже важная проблема. Пока что это не очень хорошо решено, и многие сепараторы просто выбрасывают на свалку. Но разрабатываются технологии переработки, чтобы из них можно было извлекать ценные материалы.

Операции и обслуживание

Вообще, обслуживание сепараторов, как таковое, не требуется. Они должны работать стабильно и надежно в течение всего срока службы батареи. Но, конечно, важно соблюдать правила хранения и эксплуатации, чтобы не повредить их. Например, не допускать перегрева или механических повреждений.

А еще интересно, как оценивается качество этих волокон. Какие тесты проводят, чтобы убедиться, что они соответствуют требованиям? Наверное, есть какие-то стандарты, которые они должны соблюдать. Но это уже более техническая тема, и я пока не углублялась в детали.

Прогнозирование срока службы

Срок службы сепаратора с армирующими волокнами зависит от многих факторов: от типа батареи, от условий эксплуатации, от качества самих волокон. Но в целом, они должны прослужить достаточно долго, чтобы обеспечить надежную работу батареи в течение нескольких лет.

Ну вот, кажется, на этом все. Написала, как смогла. Надеюсь, было интересно и не слишком скучно. Этот мир батареек и волокон – штука непростая, но очень интересная. И, наверное, в будущем нас ждет еще много интересных открытий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

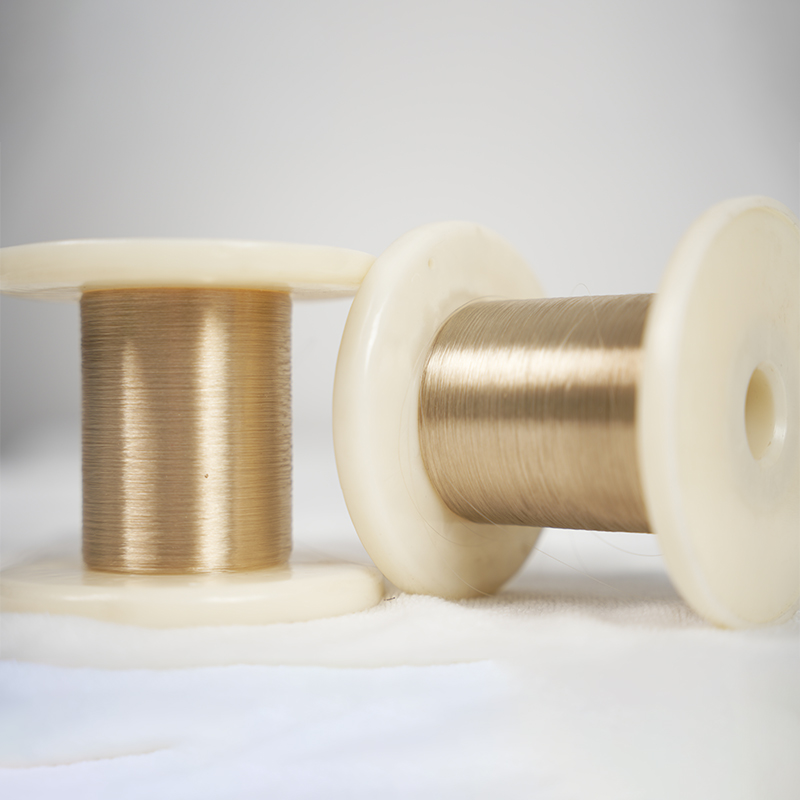

Серия натуральных цветов PEEK

Серия натуральных цветов PEEK -

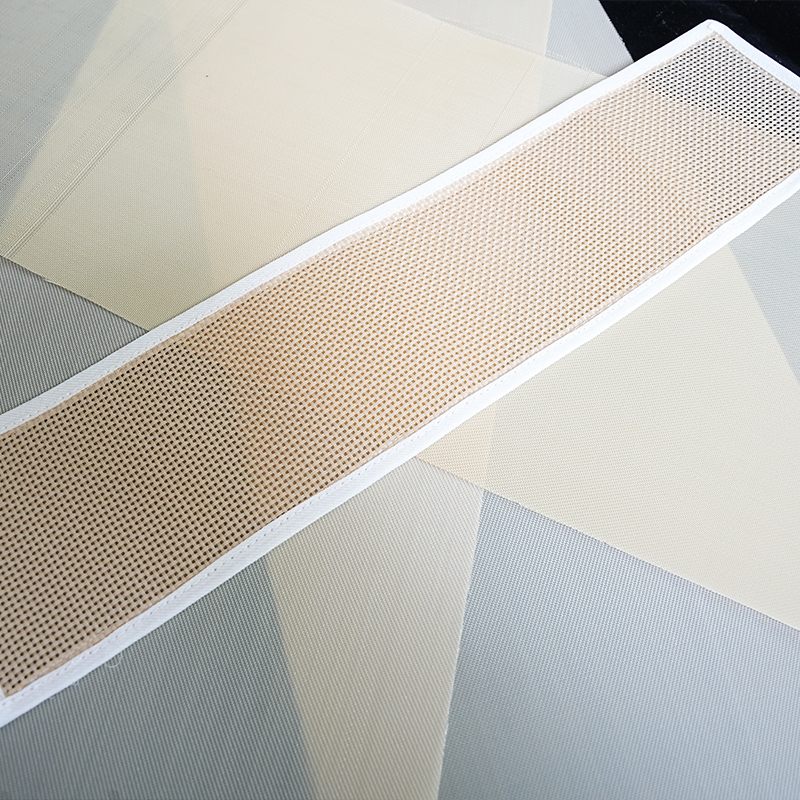

Применение высокопроизводительных нейлоновых мононити в бумажных ковриках

Применение высокопроизводительных нейлоновых мононити в бумажных ковриках -

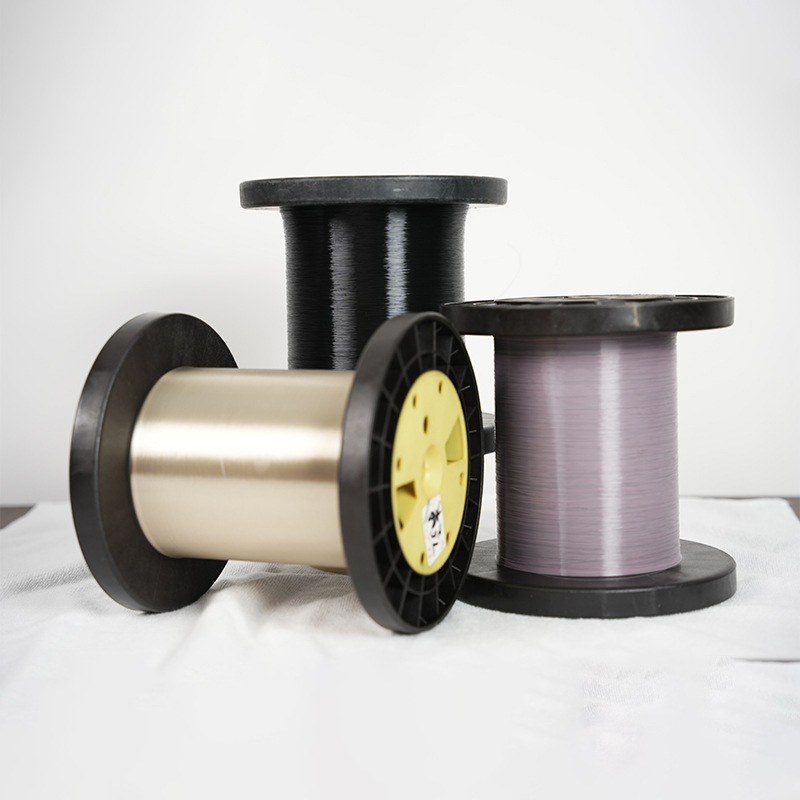

Цветная серия PEEK

Цветная серия PEEK -

Применение PEEK в нефтехимической промышленности

Применение PEEK в нефтехимической промышленности -

Серия нитей PPS

Серия нитей PPS -

Обычные нити ПЭТ

Обычные нити ПЭТ -

Серия флуоресцентных нитей

Серия флуоресцентных нитей -

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках -

Применение PEEK в водородной энергетике

Применение PEEK в водородной энергетике -

Цветная серия

Цветная серия -

Трехжильные нити

Трехжильные нити -

Серия щеточной проволоки PEEK

Серия щеточной проволоки PEEK

Связанный поиск

Связанный поиск- Промышленные заводы по производству нейлоновых мононитей

- Производители высокопрочных полиэфирных нитей

- ПЭЭК нити Поставщики газодиффузионных слоев топливных элементов

- Высококачественные нити PEEK Газодиффузионный слой топливного элемента

- Высококачественные маты из волокон PEEK химического класса

- Превосходная противопожарная флуоресцентная маркировочная нить

- Основной покупатель маслостойких ППС волокон

- Высококачественные нити PEEK Изоляционный материал для энергоблоков

- Превосходная серия нейлоновых нитей

- Ведущий покупатель флуоресцентных волокон высокой яркости