Ведущие коррозионностойкие волокна для бурения нефтяных скважин

Бурение нефтяных и газовых скважин – это сложный и ответственный процесс, требующий использования высококачественных материалов, способных выдерживать экстремальные условия. Одним из ключевых компонентов, обеспечивающих стабильность и эффективность бурения, являются коррозионностойкие волокна, используемые в состав буровых растворов. Выбор подходящего типа волокна – задача не из легких, ведь от этого зависит не только долговечность скважины, но и безопасность всего процесса. В этой статье мы подробно рассмотрим самые востребованные коррозионностойкие волокна для бурения нефтяных скважин, их свойства, преимущества и недостатки, а также дадим практические рекомендации по их выбору. Мы не будем углубляться в детали конкретных проектов, а сосредоточимся на общих принципах и лучших практиках.

Почему коррозия – серьезная проблема при бурении?

Нефтяные и газовые скважины часто эксплуатируются в агрессивных средах, содержащих соленую воду, кислоты, сероводород и другие опасные вещества. Эти вещества могут вызывать коррозию металлических конструкций, что приводит к разрушению скважины, утечкам и авариям. Помимо прямого воздействия на металл, коррозия может также негативно влиять на свойства бурового раствора, снижая его эффективность и увеличивая затраты.

В частности, коррозия стальных труб и оборудования, используемых в буровом оборудовании, может привести к серьезным проблемам. Это может выражаться в образовании налета, снижении прочности материалов и даже в пробоинах. Поэтому использование коррозионностойких волокон – это не просто желательная мера, а необходимость.

Основные типы коррозионностойких волокон для бурения

Существует несколько основных типов коррозионностойких волокон, используемых в буровых растворах: синтетические и натуральные. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации скважины.

Синтетические волокна

Синтетические волокна, как правило, более устойчивы к коррозии, чем натуральные. Они также обладают более высокими механическими свойствами, такими как прочность на разрыв и износостойкость. Самые распространенные типы синтетических волокон для бурения:

- Полиакриламидные волокна (PA6, PA66): Это одни из самых популярных коррозионностойких волокон. Они обладают отличной устойчивостью к кислотам и щелочам, а также высокой прочностью. PA66 обычно прочнее PA6. Они хорошо подходят для использования в скважинах с высоким содержанием солей и кислот. Например, согласно данным компании ООО Чжэнчжоу Шэнюань Специальное волокно ткачество ([https://www.sytx.ru/](https://www.sytx.ru/)), PA66 волокна обладают высокой устойчивостью к температурам до 150 градусов Цельсия.

- Полипропиленовые волокна (PP): PP волокна отличаются высокой химической стойкостью и устойчивостью к воздействию различных растворителей. Они также обладают хорошей совместимостью с другими компонентами бурового раствора. Часто используются в скважинах с высоким содержанием органических растворителей.

- Полиэтиленовые волокна (PE): PE волокна обладают хорошей устойчивостью к механическим повреждениям и низкой плотностью. Они могут использоваться в качестве добавок для улучшения свойств бурового раствора. Могут быть менее устойчивы к высоким температурам, чем PA6 и PP.

Натуральные волокна

Натуральные волокна, такие как лен, конопля и хлопок, обладают хорошей водопоглощающей способностью, но они менее устойчивы к коррозии, чем синтетические. Кроме того, они могут со временем разлагаться и снижать эффективность бурового раствора.

Несмотря на это, натуральные волокна могут использоваться в определенных случаях, когда требуется высокая водопоглощающая способность. Однако, в таких случаях необходимо принимать дополнительные меры для защиты от коррозии, например, путем добавления ингибиторов коррозии в буровой раствор.

Как выбрать подходящие коррозионностойкие волокна?

При выборе коррозионностойких волокон для бурения нефтяных скважин необходимо учитывать следующие факторы:

- Состав бурового раствора: Тип используемых добавок, концентрация растворов и pH могут влиять на устойчивость волокон к коррозии.

- Условия эксплуатации скважины: Температура, давление, содержание солей, кислот и других агрессивных веществ.

- Требования к механическим свойствам бурового раствора: Прочность на разрыв, износостойкость, водопоглощающая способность.

- Экономические факторы: Стоимость волокон и их влияние на общую стоимость бурения.

Важно также учитывать совместимость волокон с другими компонентами бурового раствора. Некоторые волокна могут вступать в нежелательные реакции с добавками, снижая эффективность раствора.

Рекомендации по использованию коррозионностойких волокон

Вот несколько практических советов по использованию коррозионностойких волокон для бурения нефтяных скважин:

- Регулярно контролируйте состояние бурового раствора: Определяйте pH, содержание солей и других агрессивных веществ.

- Используйте ингибиторы коррозии: Добавляйте в буровой раствор специальные добавки, предотвращающие коррозию металлов. ООО Чжэнчжоу Шэнюань Специальное волокно ткачество предлагает широкий спектр ингибиторов коррозии для различных условий эксплуатации.

- Правильно храните волокна: Храните волокна в сухом месте, защищенном от прямых солнечных лучей и влаги.

- Следуйте рекомендациям производителя: Внимательно изучайте инструкции по применению волокон и соблюдайте рекомендованные дозировки.

Заключение

Выбор коррозионностойких волокон для бурения нефтяных скважин – это ответственный процесс, требующий тщательного анализа всех факторов. Правильный выбор волокон может значительно повысить долговечность скважины, снизить затраты на обслуживание и обеспечить безопасность всего процесса. Помните, что использование качественных материалов и соблюдение рекомендованных технологий – это залог успешного бурения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Применение нитей PEEK в защите окружающей среды

Применение нитей PEEK в защите окружающей среды -

Применение PEEK в энергетике и электроснабжении

Применение PEEK в энергетике и электроснабжении -

Применение PEEK в энергосистемах

Применение PEEK в энергосистемах -

Серия щеточной проволоки PET

Серия щеточной проволоки PET -

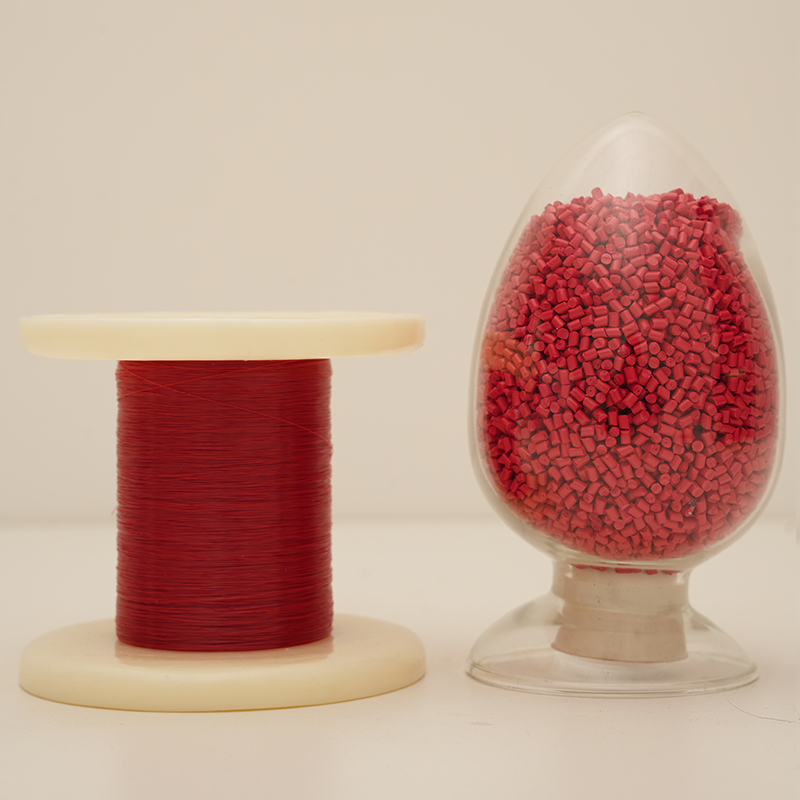

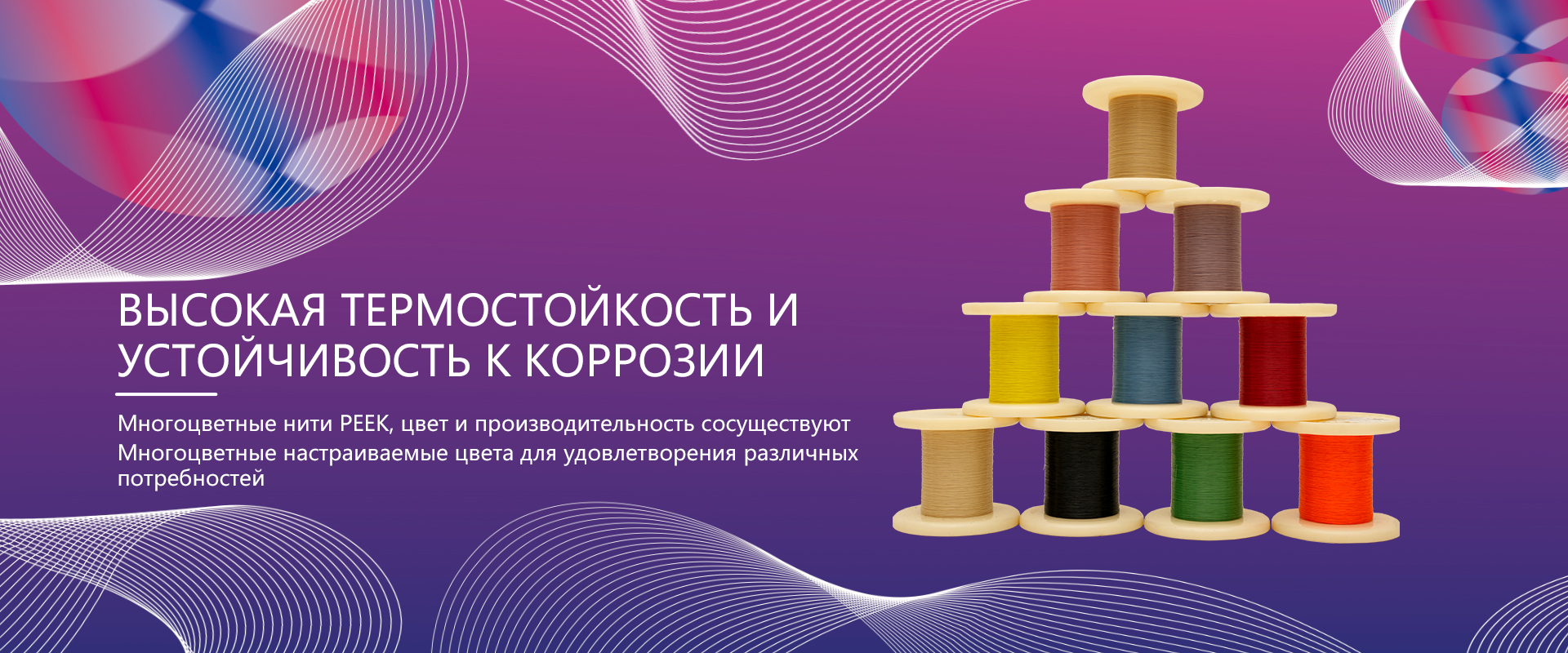

Цветная серия

Цветная серия -

Обычные нити PEEK

Обычные нити PEEK -

Серия щеточной проволоки PEEK

Серия щеточной проволоки PEEK -

Трехжильные нити

Трехжильные нити -

Серия нитей PPS

Серия нитей PPS -

Применение PEEK в потребительских товарах

Применение PEEK в потребительских товарах -

Серия крученых нитей полиэстера

Серия крученых нитей полиэстера -

Высокопроизводительные обычные нити ПА66

Высокопроизводительные обычные нити ПА66

Связанный поиск

Связанный поиск- Производитель нитей для флуоресцентной маркировки для пожаротушения

- Флуоресцентные волокна для безопасности и защиты из Китая

- Отличное маслостойкое PPS волокно

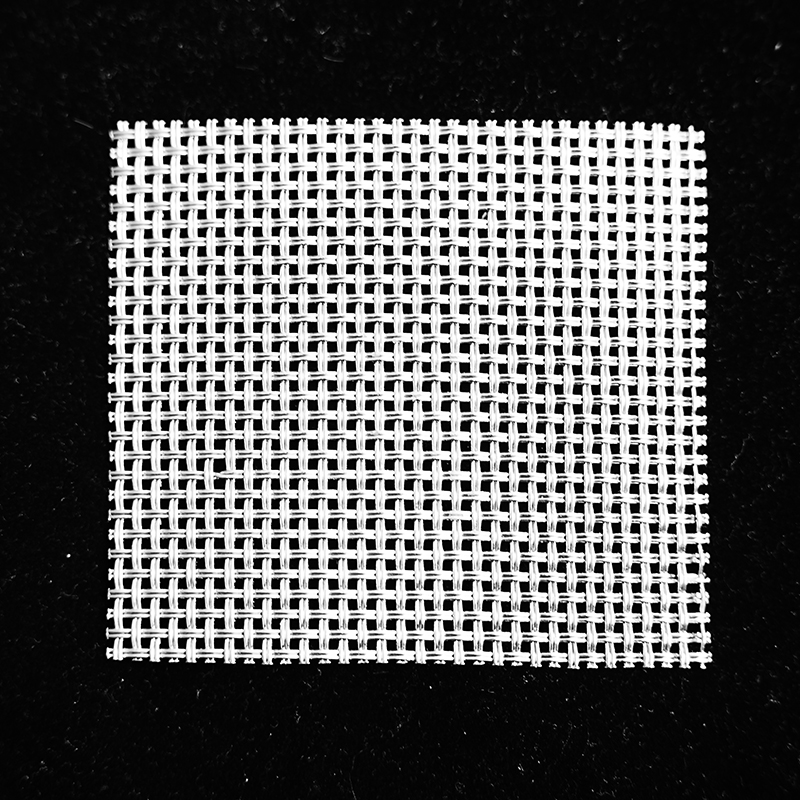

- PEEK фильтровальная ткань Производитель восстановления катализаторов нефтехимии

- Ведущий покупатель коррозионностойких волокон для бурения нефтяных скважин

- Ведущие PPS волокна для использования в автомобильной промышленности

- Поставщики нитей из ПЭЭК для протонообменных мембран

- PEEK фильтровальная ткань для фильтрации серной/соляной кислоты

- Основные покупатели сушильных тканей

- ПЭЭК-фильтры Производитель изоляции для жгутов проводов в аэрокосмической отрасли