Заводы по производству армирующих волокон для литиевых диафрагм

Литиевые батареи – это уже не просто гаджеты, это основа современной энергетики. От электромобилей до портативной электроники – повсеместное распространение литий-ионных аккумуляторов диктует новые требования к материалам, из которых они состоят. И одним из ключевых компонентов, определяющих характеристики и долговечность батареи, являются армирующие волокна для литиевых диафрагм. Давайте разберемся, что это такое, как они производятся, какие есть технологии и где их можно найти.

Что такое армирующие волокна для литиевых диафрагм?

Прежде чем углубиться в производственные процессы, важно понять суть армирующих волокон. Диафрагма в литий-ионном аккумуляторе – это тонкая мембрана, разделяющая электрод и катод, предотвращающая их физический контакт и обеспечивающая электрохимическую изоляцию. Однако, диафрагма должна быть достаточно прочной, чтобы выдерживать циклы заряда-разряда, возникающие в процессе работы батареи. Именно здесь на помощь приходят армирующие волокна. Они значительно повышают механическую прочность диафрагмы, улучшают ее стабильность и предотвращают деформации, особенно при высоких температурах и нагрузках. Без этих волокон конструкция была бы слишком хрупкой и ненадежной.

Основные свойства и функции

Армирующие волокна обладают рядом важных свойств: высокая прочность на растяжение, низкая плотность, химическая инертность и отличная термическая стойкость. Они способствуют:

- Улучшению механической прочности и устойчивости диафрагмы.

- Снижению проницаемости ионного раствора, что повышает безопасность батареи.

- Увеличению срока службы батареи за счет снижения деформаций и разрушений.

- Оптимизации электрохимических характеристик.

Материалы, используемые для производства армирующих волокон

Выбор материала для армирующих волокон напрямую влияет на характеристики готовой диафрагмы и, следовательно, на характеристики всей батареи. Наиболее распространенные материалы:

- Полиэфир (PET): Самый популярный вариант, благодаря своей высокой прочности и относительно низкой стоимости. Он хорошо зарекомендовал себя в широком спектре применений. Но полиэфир может быть менее устойчив к высоким температурам.

- Полипропилен (PP): Обладает хорошей химической стойкостью и устойчивостью к высоким температурам. Часто используется в сочетании с другими материалами.

- Полиэтилен (PE): Легкий и гибкий материал, но менее прочный, чем полиэфир. Может использоваться для специфических приложений, где важна гибкость.

- Керамические волокна: Представляют собой более дорогой, но и более прочный и термостойкий вариант. Обеспечивают высокую механическую прочность и стабильность в экстремальных условиях. (Пример: волокна на основе оксида алюминия).

Выбор конкретного материала зависит от требований к батарее, ее предполагаемого срока службы и условий эксплуатации.

Технологии производства армирующих волокон

Существует несколько основных технологий производства армирующих волокон:

1. Пряденье из полимерного расплава

Этот процесс является наиболее распространенным и включает в себя расплавление полимерного материала и его протягивание через фильеры (специальные отверстия). Полученные волокна охлаждаются и затвердевают. Различные параметры процесса (температура расплава, скорость охлаждения, диаметр фильеры) влияют на свойства волокон. Эта технология подходит для производства волокон из полиэтилена, полипропилена и полиэтилентерефталата. (Более подробную информацию можно найти на сайте ООО Чжэнчжоу Шэнюань Специальное волокно ткачество: https://www.sytx.ru/ ).

2. Экструзия и последующее вытягивание

В этом процессе полимерный материал экструдируется в виде профилей (например, ленты или рукава), которые затем подвергаются вытягиванию и намотке на катушки. Вытягивание повышает прочность волокон и улучшает их ориентацию. Этот метод обычно используется для производства высокопрочных волокон.

3. Керамическое волокно: химическое осаждение из газовой фазы (CVD) или разложение полимерных предшественников

Производство керамических волокон – более сложный и дорогостоящий процесс. CVD предполагает осаждение тонких слоев керамического материала из газовой фазы на подложку. Разложение полимерных предшественников предполагает нагревание полимерного материала до высокой температуры с выделением газов, в результате чего образуются керамические волокна. Керамические волокна обладают исключительной термостойкостью и прочностью.

Применение армирующих волокон в различных типах литиевых батарей

Разные типы литиевых батарей требуют разных характеристик армирующих волокон. Например:

- Литий-ионные батареи для электромобилей: Требуют волокон с высокой прочностью, устойчивостью к высоким температурам и химической инертностью.

- Литий-ионные батареи для портативной электроники: В этом случае важны низкая плотность и гибкость волокон.

- Литий-железо-фосфатные (LFP) батареи: Эти батареи отличаются высокой стабильностью и безопасностью, но требуют волокон, способных выдерживать высокие температуры и предотвращать образование газа.

Будущие тенденции в производстве армирующих волокон

Индустрия литий-ионных батарей постоянно развивается, и это оказывает влияние на технологии производства армирующих волокон. Основные тенденции:

- Разработка новых материалов: Исследователи активно работают над поиском новых полимеров и керамических материалов, обладающих улучшенными свойствами. Например, изучаются композитные материалы, сочетающие в себе преимущества различных компонентов.

- Усовершенствование существующих технологий: Разрабатываются новые методы производства, позволяющие снизить себестоимость волокон и повысить их качество. Особое внимание уделяется автоматизации и контролю качества.

- Разработка волокон с улучшенными функциональными свойствами: Например, волокна, способные самовосстанавливаться или обладать антистатическими свойствами.

Одной из важных задач является снижение воздействия производства на окружающую среду, путем использования более экологичных материалов и технологий.

Надеюсь, эта информация была полезной для вас. Если у вас есть какие-либо вопросы, пожалуйста, не стесняйтесь обращаться! Вы можете ознакомиться с продукцией компании ООО Чжэнчжоу Шэнюань Специальное волокно ткачество на их сайте. Они предлагают широкий ассортимент армирующих волокон для различных типов литий-ионных батарей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Применение PEEK в энергетике и электроснабжении

Применение PEEK в энергетике и электроснабжении -

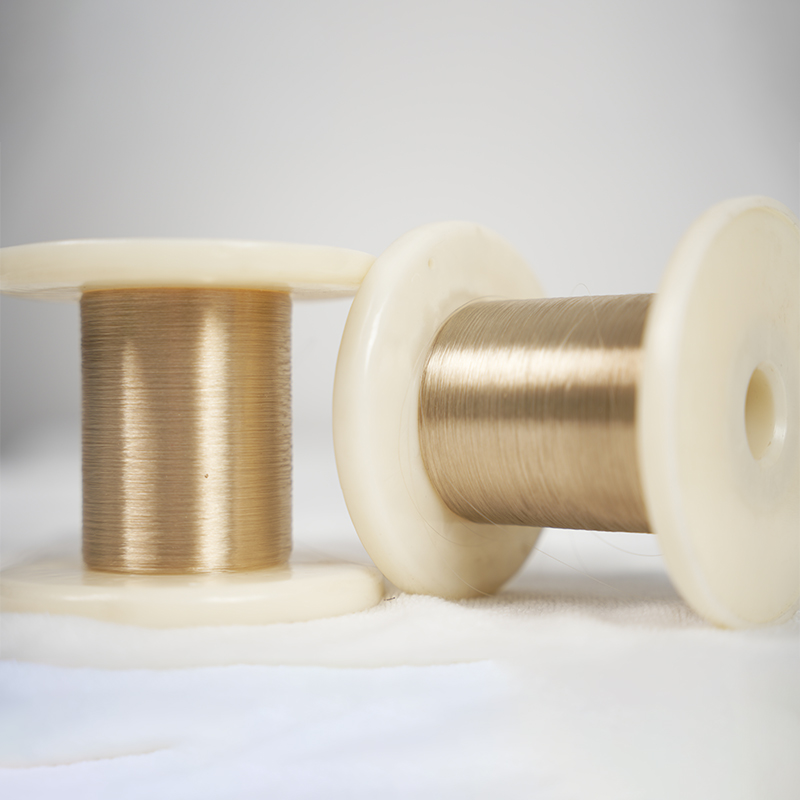

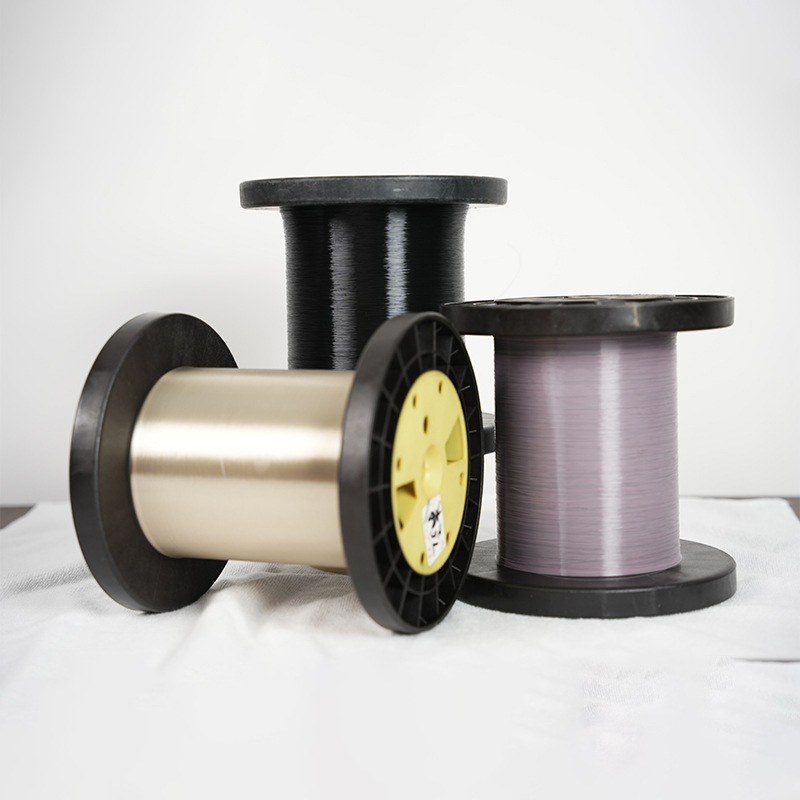

Серия крученых нитей полиэстера

Серия крученых нитей полиэстера -

Двухжильные нити

Двухжильные нити -

Толстые нити PEEK

Толстые нити PEEK -

Толстые нити ПЭТ

Толстые нити ПЭТ -

Применение PEEK в нефтехимической промышленности

Применение PEEK в нефтехимической промышленности -

Применение PEEK в потребительских товарах

Применение PEEK в потребительских товарах -

Трехжильные нити

Трехжильные нити -

Серия щеточной проволоки PEEK

Серия щеточной проволоки PEEK -

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках -

Серия нитей PPS

Серия нитей PPS -

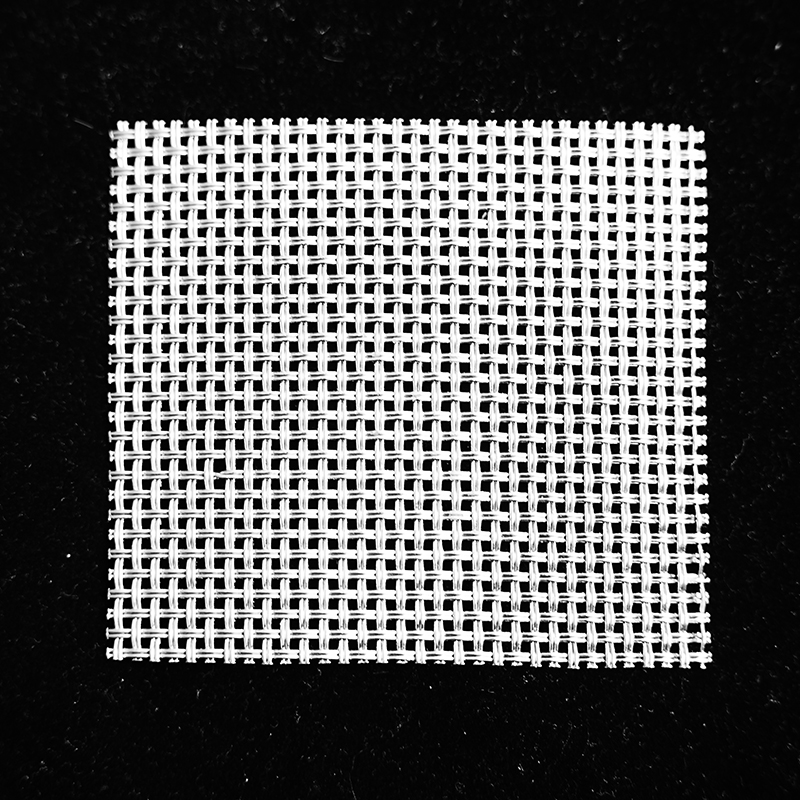

Применение PEEK в промышленных фильтровальных тканях

Применение PEEK в промышленных фильтровальных тканях

Связанный поиск

Связанный поиск- Превосходные износостойкие нити

- Высокопрочные нити PEEK из Китая

- Нити PEEK Производитель радиационно-стойких кабелей для космических аппаратов

- PEEK нить для изоляционных материалов электростеков

- Основной покупатель промышленных швейных ниток PPS

- Производитель термостойких нитей PEEK для аэрокосмической промышленности

- Поставщики нейлоновой серии

- PEEK нити для ремней высококачественных часов

- Угольный электрический пылесборник из Китая

- PEEK щетка для очистки фармацевтического оборудования