Заводы по производству волокон устойчивых к высоким температурам

Выбор подходящего материала для экстремальных условий эксплуатации – задача не из простых. Особенно это касается тех случаев, когда речь идет о высоких температурах. Заводы по производству волокон устойчивых к высоким температурам играют критически важную роль в обеспечении надежности и долговечности изделий в авиации, автомобилестроении, энергетике и других высокотехнологичных отраслях. В этой статье мы подробно рассмотрим, какие компании занимаются производством таких волокон, какие технологии используются в процессе их создания, и где они применяются на практике. Мы постарались собрать максимально актуальную информацию, опираясь на открытые источники и опыт профессионалов.

Что такое высокотемпературные волокна и почему они так важны?

Прежде чем углубиться в детали, давайте разберемся, что подразумевается под термином 'высокотемпературные волокна'. Это материалы, способные сохранять свои механические свойства (прочность, эластичность) при температурах, значительно превышающих возможности обычных текстильных материалов. Они не плавятся и не теряют форму даже при воздействии высоких температур, агрессивных химических веществ и радиации. Это достигается благодаря уникальной молекулярной структуре.

Почему же они так важны? Представьте себе турбину авиационного двигателя, работающую при температурах свыше 1500 градусов Цельсия, или детали, используемые в реакторах атомных электростанций. В таких условиях традиционные материалы просто не выдерживают. Использование высокотемпературных волокон позволяет создавать более легкие, прочные и долговечные конструкции, что, в свою очередь, ведет к повышению эффективности и безопасности технологических процессов.

Основные типы высокотемпературных волокон

Существует несколько основных типов высокотемпературных волокон, каждый из которых обладает своими уникальными характеристиками:

- Керамические волокна (р-Sintered): Это, пожалуй, самый распространенный тип. Они изготавливаются путем спекания керамических порошков при высоких температурах. Керамические волокна отличаются высокой термостойкостью, но могут быть хрупкими.

- Углеродные волокна (Carbon Fibers): Имеют очень высокую прочность при малом весе. Однако они чувствительны к воздействию кислорода при высоких температурах и требуют специальных покрытий для защиты. Использование углеродных волокон особенно актуально в авиации.

- Кевларовые волокна (Kevlar Fibers): Известны своей высокой стойкостью к ударам и прочности. Используются в бронежилетах, защитных костюмах и других изделиях, требующих высокой защиты. Они менее устойчивы к высоким температурам, чем керамические и углеродные волокна.

- Полиимидные волокна (Polyimide Fibers): Это полимерные волокна, демонстрирующие отличную термостойкость и химическую стойкость. Они широко используются в аэрокосмической отрасли и электронике.

Производители высокотемпературных волокон

На рынке представлено множество компаний, специализирующихся на производстве высокотемпературных волокон. Вот несколько из наиболее известных:

- ПТК 'Спецволокно' (Сибирский Производитель Высокотемпературных Волокно): Это российский производитель, специализирующийся на производстве широкого спектра высокотемпературных волокон, включая керамические, углеродные и полиимидные. Они активно сотрудничают с предприятиями аэрокосмической и оборонной промышленности. [https://www.sytx.ru/](https://www.sytx.ru/) (Примечание: данный сайт является примером, указан для демонстрации, фактическая информация о компании может быть изменена).

- Toray Industries (Япония): Один из мировых лидеров в производстве углеродных и полиимидных волокон. Их продукция широко используется в авиации, автомобилестроении и энергетике.

- Teijin Limited (Япония): Еще один японский производитель, специализирующийся на полиимидных волокнах и других высокотехнологичных материалах.

- 3M (США): Производит широкий спектр высокотемпературных волокон и материалов, включая кевларовые волокна и керамические композиты.

ООО Чжэнчжоу Шэнюань Специальное волокно ткачество также занимается производством и поставкой различных типов высокотемпературных волокон, в том числе тех, что применяются в тканях и текстильных изделиях, используемых в экстремальных условиях.

Технологии производства высокотемпературных волокон

Процесс производства высокотемпературных волокон сложен и требует использования передовых технологий. В общем случае, можно выделить несколько основных этапов:

- Подготовка сырья: Сырье (например, керамические порошки, углеродные волокна, полимеры) подготавливается к процессу волокнождения. Это может включать в себя измельчение, смешивание и нанесение покрытий.

- Волокнождение: Этот этап включает в себя формирование волокон из подготовленного сырья. Существует несколько методов волокнождения, таких как:

- Пластическое волокнождение: Сырье расплавляется и вытягивается через фильеры.

- Спекание порошков: Порошки спекаются при высоких температурах, формируя волокна.

- Химическое волокнождение: Используются химические реакции для формирования волокон.

- Отжиг: Волокна подвергаются отжигу при определенных температурах для улучшения их механических свойств.

- Обработка поверхности: Волокна могут быть обработаны для улучшения их адгезии, термостойкости и других характеристик.

Современные тенденции в производстве

Современные исследования в области производства высокотемпературных волокон направлены на разработку новых материалов с улучшенными характеристиками и снижение стоимости производства. Особое внимание уделяется:

- Разработке композитных материалов: Композитные материалы, состоящие из высокотемпературных волокон и полимерных матриц, обладают высокой прочностью и легкостью.

- Использованию нанотехнологий: Наночастицы могут быть добавлены в волокна для улучшения их механических и термостойких свойств.

- Разработке новых методов волокнождения: Это позволяет снизить стоимость производства и улучшить качество волокон.

Применение высокотемпературных волокон

Благодаря своим уникальным свойствам, высокотемпературные волокна нашли широкое применение в различных отраслях промышленности:

- Авиационная отрасль: Используются для изготовления деталей двигателей, систем теплоизоляции и других конструктивных элементов. Углеродные и керамические волокна – незаменимы здесь. Например, в современных турбореактивных двигателях используются композитные материалы на основе углеродных волокон для снижения веса и повышения топливной эффективности.

- Автомобильная промышленность: Применяются в двигателях внутреннего сгорания, системах выхлопа и других компонентах, подвергающихся воздействию высоких температур.

- Энергетика: Используются в реакторах атомных электростанций, турбинах теплоэлектростанций и других энергетических установках. Керамические волокна и углеродные волокна здесь жизненно необходимы.

- Космическая отрасль: Используются в теплозащитных экранах космических аппаратов, двигателях ракет и других компонентах, работающих в условиях экстремальных температур и вакуума.

- Текстильная промышленность: Полиимидные и керамические волокна применяются для изготовления высокотемпературной защитной одежды для пожарных, спасателей и работников металлургических заводов. ООО

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Применение PEEK в электронных и электрических приборах

Применение PEEK в электронных и электрических приборах -

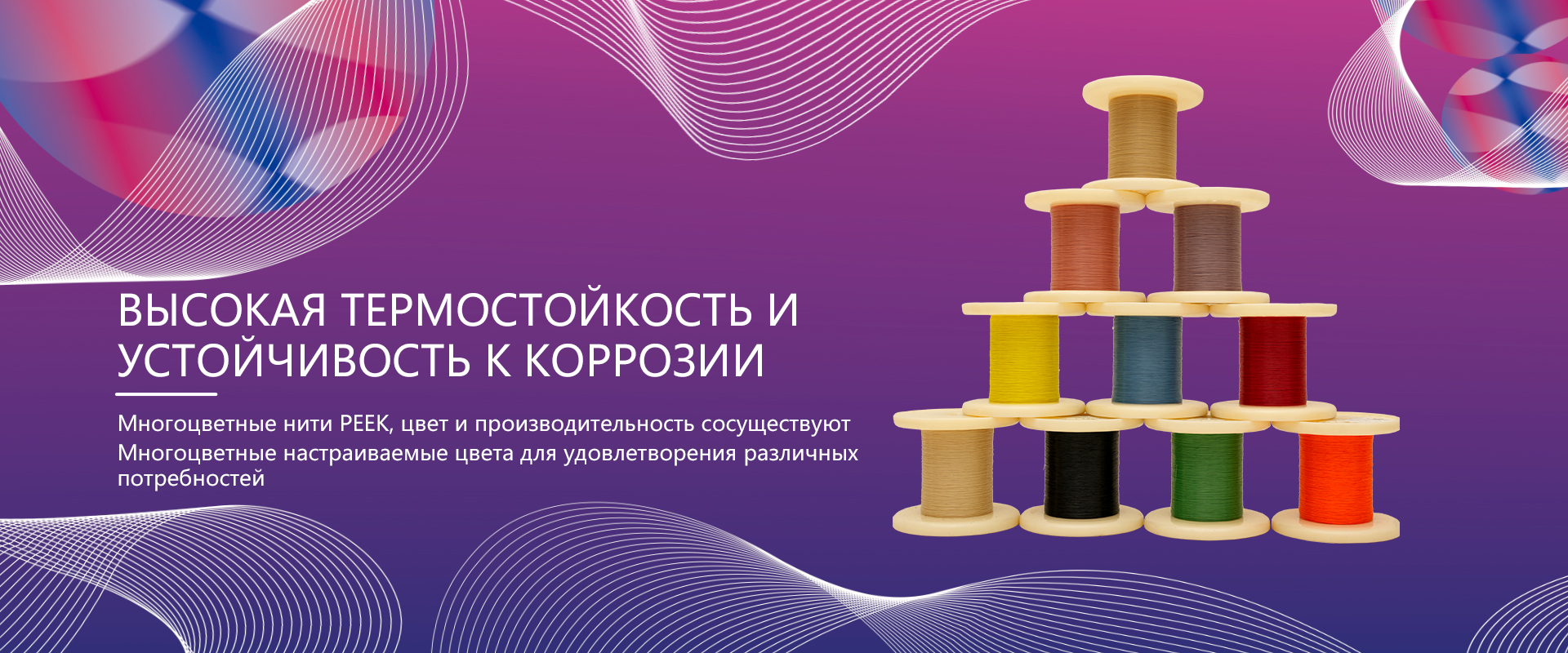

Цветная серия

Цветная серия -

Серия натуральных цветов PEEK

Серия натуральных цветов PEEK -

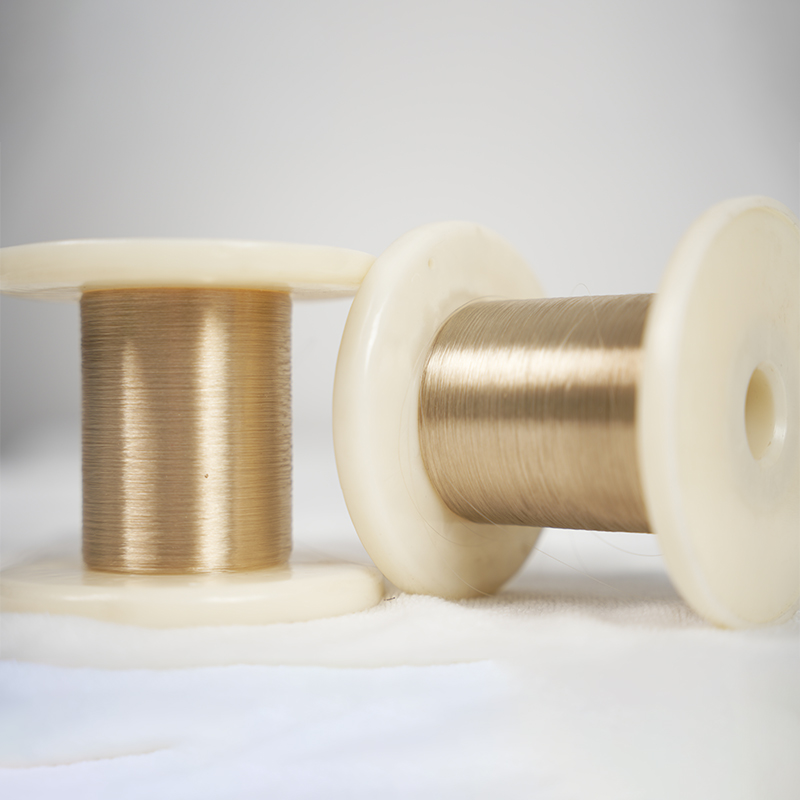

Высокопроизводительные обычные нити ПА66

Высокопроизводительные обычные нити ПА66 -

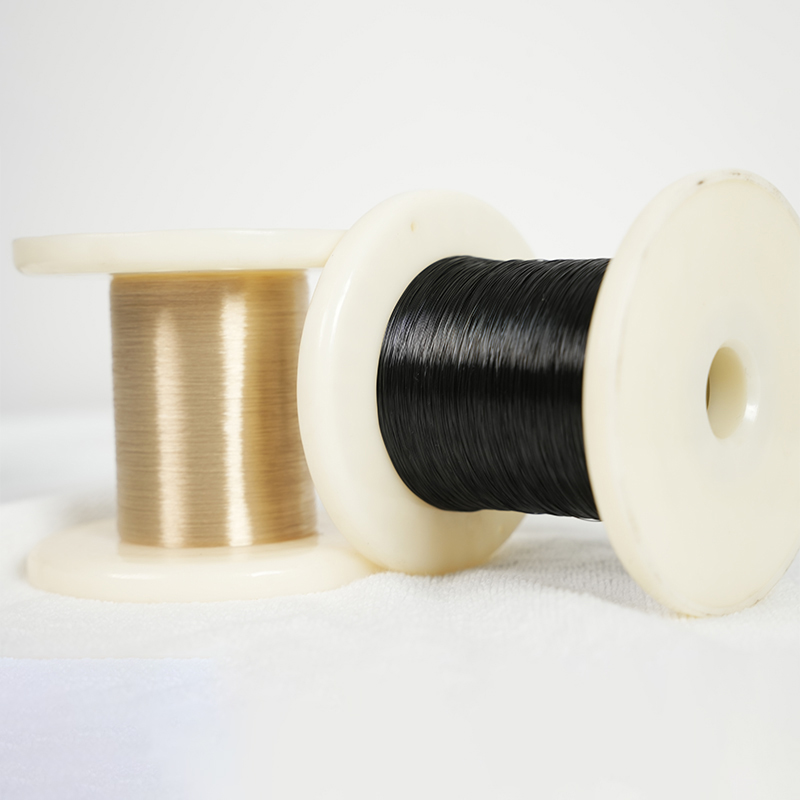

Сверхтонкие нити PEEK

Сверхтонкие нити PEEK -

Обычные нити ПЭТ

Обычные нити ПЭТ -

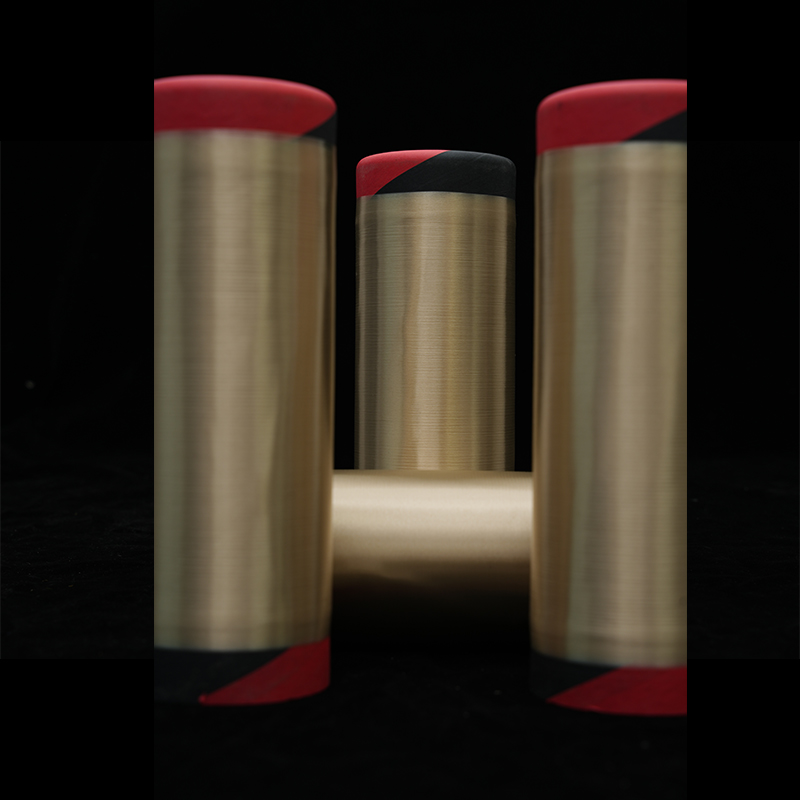

Толстые нити PEEK

Толстые нити PEEK -

Серия флуоресцентных нитей

Серия флуоресцентных нитей -

Цветная серия PEEK

Цветная серия PEEK -

Применение PEEK в энергосистемах

Применение PEEK в энергосистемах -

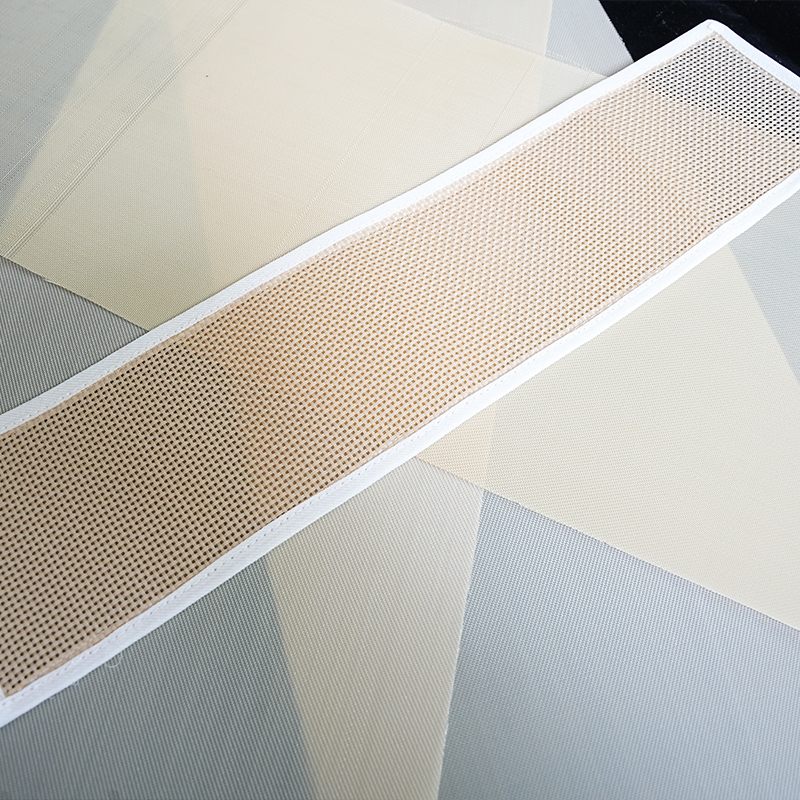

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках -

Высокопроизводительные обычные нити ПА6

Высокопроизводительные обычные нити ПА6

Связанный поиск

Связанный поиск- Заводы по производству светящихся в темноте волокон

- Высококачественная высокоэффективная нейлоновая мононить

- PEEK щетка Филамент Производитель 3D принтер сопла очистки щеток

- Щетки PEEK Щетки для очистки пластин PV

- Превосходные нити PEEK Кабели для космических аппаратов устойчивые к радиации

- Волокна PEEK медицинского класса из Китая

- Поставщики абразивостойких волокон PEEK

- Поставщики полиэфирных мононитей

- Превосходные нити для плит из силиката кальция

- Веревки