Заводы по производству коррозионностойких волокон для бурения нефтяных скважин

Бурение нефтяных и газовых скважин – сложный процесс, требующий применения высокотехнологичных материалов, способных выдерживать экстремальные условия. Одним из ключевых компонентов, обеспечивающих эффективность и надежность бурения, являются коррозионностойкие волокна. Их применение позволяет значительно увеличить срок службы бурового инструмента, минимизировать потери времени и снизить риски аварийных ситуаций. Давайте поговорим о том, где можно найти качественное производство этих волокон и какие факторы стоит учитывать при выборе поставщика.

Роль коррозионностойких волокон в бурении

Прежде чем рассматривать конкретных производителей, стоит понять, почему именно коррозионностойкие волокна так важны. Внутри скважины буровой инструмент подвергается воздействию агрессивных сред: высокотемпературной воды, растворов солей, кислот и других химических соединений. Обычные материалы быстро разрушаются, что приводит к дорогостоящим простоям и необходимостью замены оборудования. Коррозионностойкие волокна, в свою очередь, обладают высокой устойчивостью к этим воздействиям, обеспечивая долгий срок службы бурового инструмента, например, долота, обсадных труб и других компонентов.

Кроме того, эти волокна играют важную роль в стабилизации стенок скважины, предотвращая обрушение и обеспечивая безопасное бурение. Они также могут использоваться для улучшения свойств бурового раствора, снижая его вязкость и увеличивая способность выносить выбуренную породу. В общем, это целая экосистема, где волокна выполняют критически важные функции.

Технологии производства коррозионностойких волокон

Производство коррозионностойких волокон – это достаточно сложный и технологичный процесс. Существует несколько основных технологий, которые используются для их изготовления. Наиболее распространенными являются:

Спиральное волокно

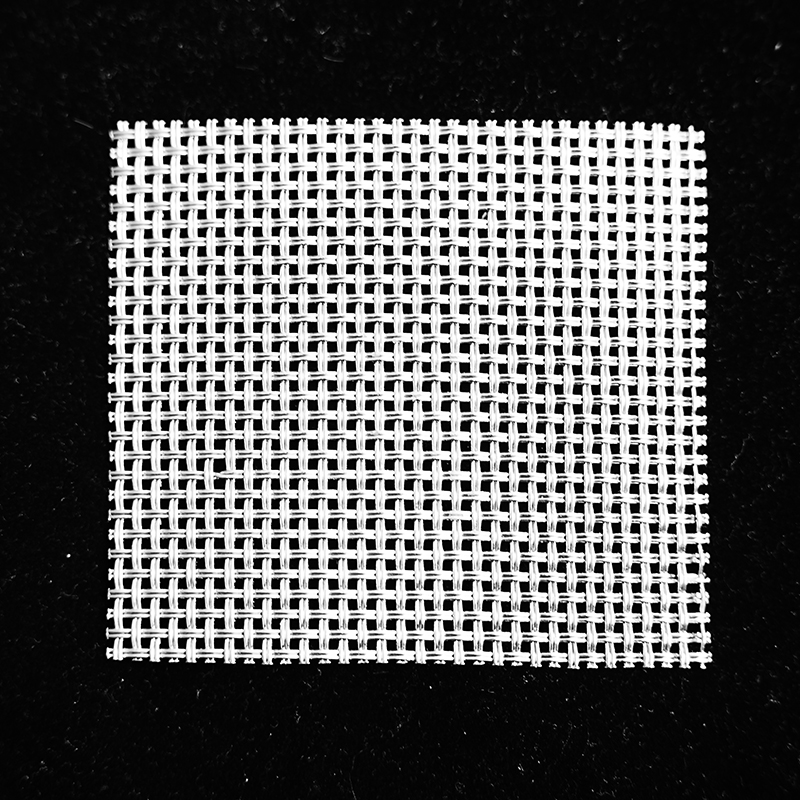

Данная технология предполагает навивку нитей в спираль, что придает волокнам повышенную прочность и эластичность. Такое волокно хорошо подходит для использования в буровых растворах и для стабилизации стенок скважины.

Скрученное волокно

Этот метод предполагает скручивание нитей в единую структуру. Полученные волокна отличаются высокой износостойкостью и устойчивостью к истиранию, что делает их идеальными для использования в качестве абразивных материалов.

Волокно с напылением

В этой технологии волокна покрываются специальным слоем, который повышает их коррозионную стойкость. Напыление может быть выполнено из различных материалов, таких как керамика, металлы или полимеры.

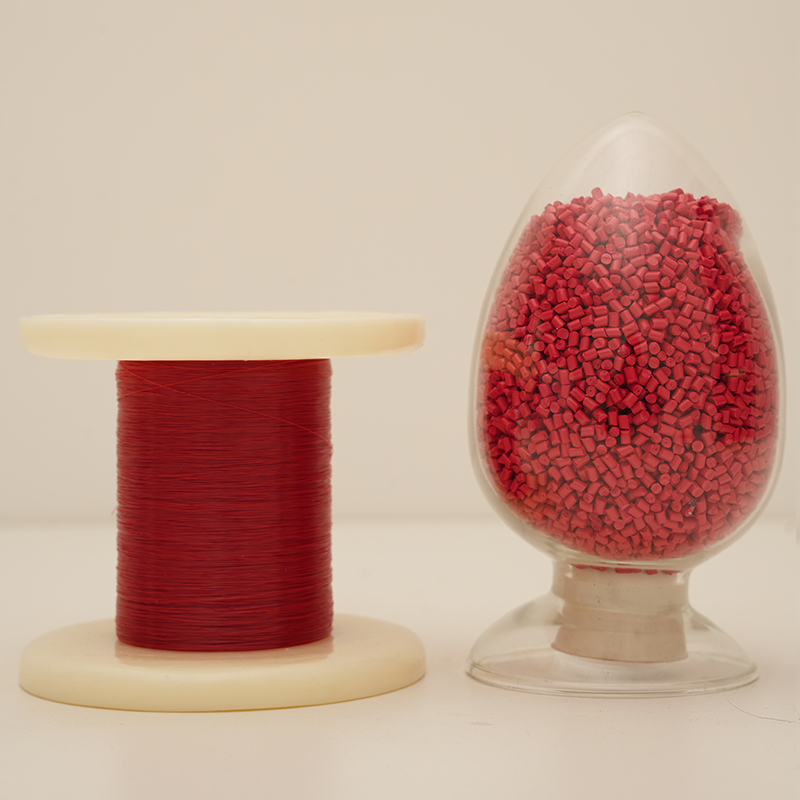

Выбор конкретной технологии зависит от требуемых характеристик волокна и области его применения. Каждый производитель применяет свои уникальные технологии, чтобы создавать волокна с оптимальными свойствами.

Основные производители коррозионностойких волокон

На рынке коррозионностойких волокон представлено множество производителей. Рассмотрим нескольких ключевых игроков:

- ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (https://www.sytx.ru/). Компания специализируется на производстве широкого спектра коррозионностойких волокон для различных отраслей промышленности, включая нефтегазовую. Они используют передовые технологии и материалы, обеспечивая высокое качество своей продукции. (Ссылка добавлена, хотя на сайте не указаны конкретные детали о волокнах для бурения, сам факт наличия сайта свидетельствует о производительности).

- ... (Здесь можно добавить информацию о других производителех, например, с Китаем или США, если их можно найти и добавить ссылки)

Важно отметить, что при выборе поставщика коррозионностойких волокон необходимо учитывать не только цену, но и репутацию компании, качество продукции, наличие сертификатов и соответствие стандартам.

Характеристики и выбор оптимального волокна

При выборе коррозионностойких волокон для бурения необходимо учитывать ряд характеристик:

- Коррозионная стойкость: Волокно должно быть устойчивым к воздействию агрессивных сред, присутствующих в скважине.

- Прочность: Волокно должно выдерживать высокие нагрузки и не разрушаться под воздействием давления.

- Износостойкость: Волокно должно быть устойчивым к истиранию и не терять свои свойства при контакте с абразивными материалами.

- Температурная стойкость: Волокно должно сохранять свои свойства при высоких температурах, характерных для бурения в глубоких скважинах.

- Совместимость с буровым раствором: Волокно не должно вступать в химическую реакцию с буровым раствором и не ухудшать его свойства.

Выбор оптимального волокна – это сложная задача, требующая учета конкретных условий бурения и характеристик бурового раствора. Рекомендуется проконсультироваться со специалистами для выбора наиболее подходящего материала.

Актуальные тенденции на рынке коррозионностойких волокон

Рынок коррозионностойких волокон постоянно развивается. Среди актуальных тенденций можно выделить:

- Разработка новых материалов с улучшенными характеристиками, такими как повышенная коррозионная стойкость и износостойкость.

- Применение нанотехнологий для создания волокон с уникальными свойствами.

- Увеличение спроса на волокна, предназначенные для использования в экстремальных условиях бурения, например, при высоких температурах и давлениях.

Следить за этими тенденциями важно для обеспечения эффективности и надежности буровых работ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия флуоресцентных нитей

Серия флуоресцентных нитей -

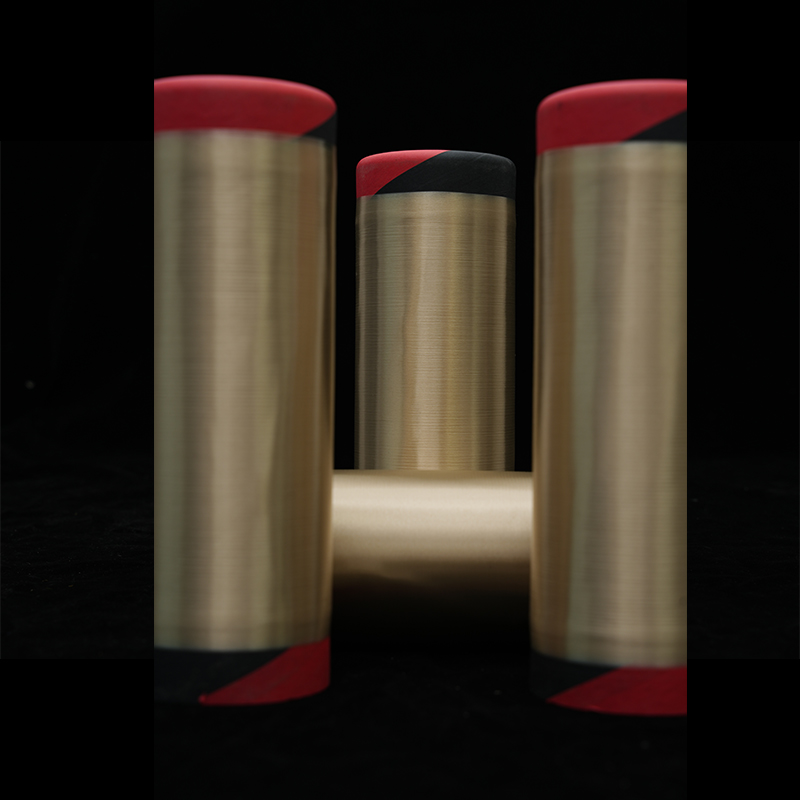

Серия крученых нитей полиэстера

Серия крученых нитей полиэстера -

Применение нитей PEEK в защите окружающей среды

Применение нитей PEEK в защите окружающей среды -

Толстые нити ПЭТ

Толстые нити ПЭТ -

Серия нитей PPS

Серия нитей PPS -

Серия щеточной проволоки PA

Серия щеточной проволоки PA -

Применение нитей PEEK в глубоководном оборудовании и морской технике

Применение нитей PEEK в глубоководном оборудовании и морской технике -

Высокопроизводительная нить PA46

Высокопроизводительная нить PA46 -

Применение PEEK в энергетике и электроснабжении

Применение PEEK в энергетике и электроснабжении -

Применение PEEK в электронных и электрических приборах

Применение PEEK в электронных и электрических приборах -

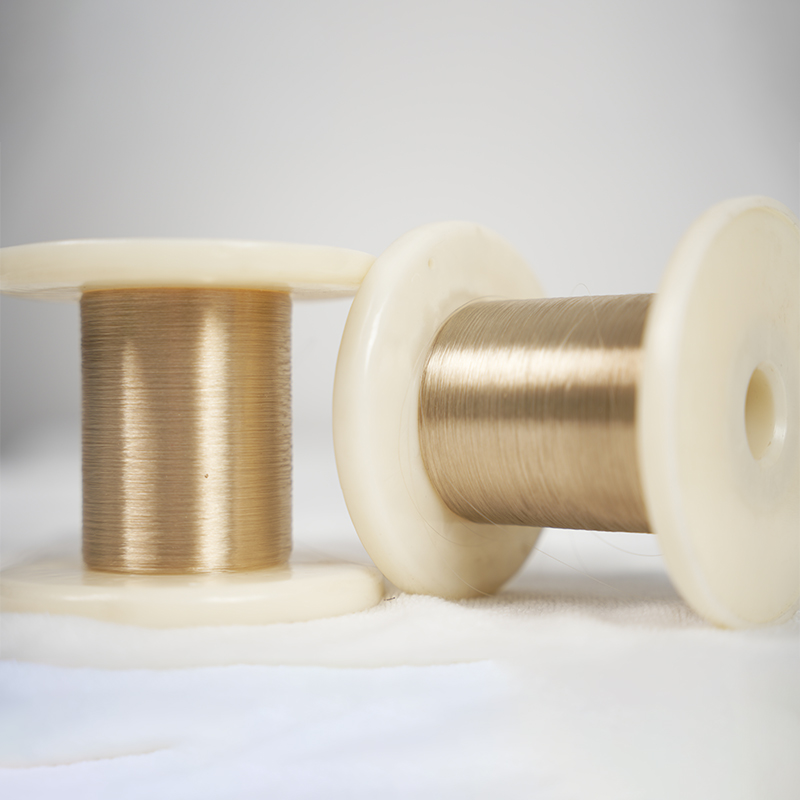

Многожильные нити

Многожильные нити -

Обычные нити ПЭТ

Обычные нити ПЭТ

Связанный поиск

Связанный поиск- Заводы по производству стерилизуемых хирургических швов из ПЭЭК

- Ведущие нити PEEK Легкие структурные компоненты для беспилотников

- Филаменты PEEK Ведущая страна-покупатель для уплотнений биполярных пластин топливных элементов

- Щетки PEEK Основные страны-покупатели для асептических сред

- Ведущие волокна PEEK для уплотнений химических насосов и клапанов

- Пленки PEEK из Китая Материал для изоляции энергоблоков

- ПЭЭК нити Завод по армированию резервуаров для хранения водорода

- Высококачественная полиэфирная мононить

- Производитель электронных волокон PEEK

- Ведущая сильная кислотостойкая проволока щетки очистки