Заводы по производству термостойких нитей PEEK для аэрокосмической промышленности

В авиационной промышленности предъявляются невероятно высокие требования к материалам. Даже незначительные отклонения в характеристиках могут привести к серьезным последствиям. Одним из ключевых компонентов, отвечающих за долговечность и безопасность конструкции, являются нити, используемые в различных узлах и агрегатах. В последние годы все большую популярность приобретают термостойкие нити из PEEK (полиэфирэфиркетона) – материал, способный выдерживать экстремальные температуры и агрессивные среды. В этой статье мы подробно рассмотрим особенности заводов по производству термостойких нитей PEEK для аэрокосмической промышленности, технологии производства, области применения и перспективные разработки в этой области. Постараемся разобраться, что отличает качественную продукцию от некачественной, и на что стоит обратить внимание при выборе поставщика.

PEEK: незаменимый материал для авиационной промышленности

PEEK – это высокоэффективный инженерный пластик, обладающий уникальным сочетанием свойств: высокой термостойкостью (до +250°C, а иногда и выше!), химической стойкостью, механической прочностью и низким коэффициентом трения. Это делает его идеальным материалом для использования в условиях, когда другие полимеры просто не выдерживают. В авиации PEEK применяется в самых разных областях – от элементов двигателя и обшивки до крепежа и уплотнений. Например, нити PEEK используются для армирования композитных материалов, что позволяет создавать легкие и прочные конструкции. Или же они могут применяться в качестве высокотемпературных кабелей и изоляции.

Преимущества использования PEEK в авиации

Почему именно PEEK? Вот несколько ключевых преимуществ, которые делают этот материал настолько привлекательным для авиационной промышленности:

- Высокая термостойкость: PEEK сохраняет свои механические свойства при температурах, значительно превышающих возможности традиционных полимеров. Это критически важно для компонентов, расположенных вблизи двигателей и других источников тепла.

- Химическая стойкость: PEEK устойчив к воздействию широкого спектра химических веществ, включая керосин, топливо, масла и растворители. Это обеспечивает долговечность и надежность конструкции.

- Механическая прочность: PEEK обладает высокой прочностью на растяжение и сжатие, что позволяет использовать его в качестве конструкционных элементов.

- Низкий коэффициент трения: Это свойство важно для применения PEEK в качестве подшипников и других элементов, подверженных трению.

- Биосовместимость: В некоторых случаях PEEK может использоваться в медицинском оборудовании, которое также применяется в авиации (например, для имплантатов).

Производство термостойких нитей PEEK: технологии и процессы

Производство термостойких нитей PEEK – это сложный и многоступенчатый процесс, требующий использования специального оборудования и технологий. В общем случае, производство включает в себя следующие этапы:

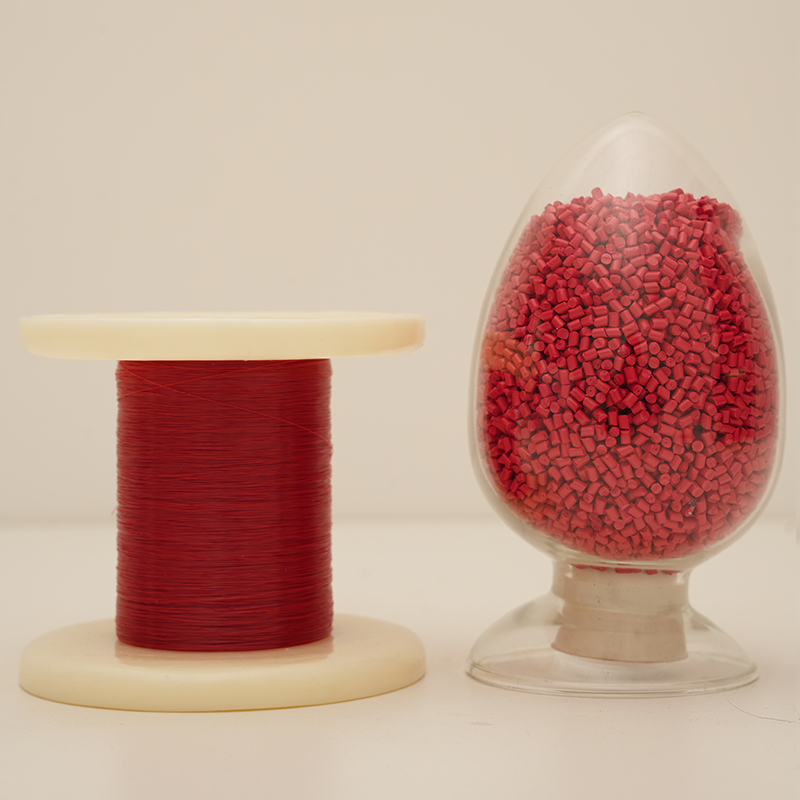

1. Подготовка сырья

Первым этапом является подготовка полимера PEEK. Для этого используют гранулы PEEK, которые подвергают очистке и смешиванию с добавками – стабилизаторами, антиоксидантами, красителями и другими веществами, которые улучшают свойства нити. Качество сырья напрямую влияет на качество конечного продукта.

2. Экструзия

Далее PEEK расплавляют и выдавливают через фильеру, формируя соты или другие профили, которые затем нарезаются на нити. Этот процесс требует точного контроля температуры и давления, чтобы обеспечить равномерность и однородность нити.

3. Очистка и стабилизация

После экструзии нить подвергают очистке от остатков расплава и стабилизации для предотвращения деградации при высоких температурах. Это может включать в себя обработку ультрафиолетовым излучением или другими методами.

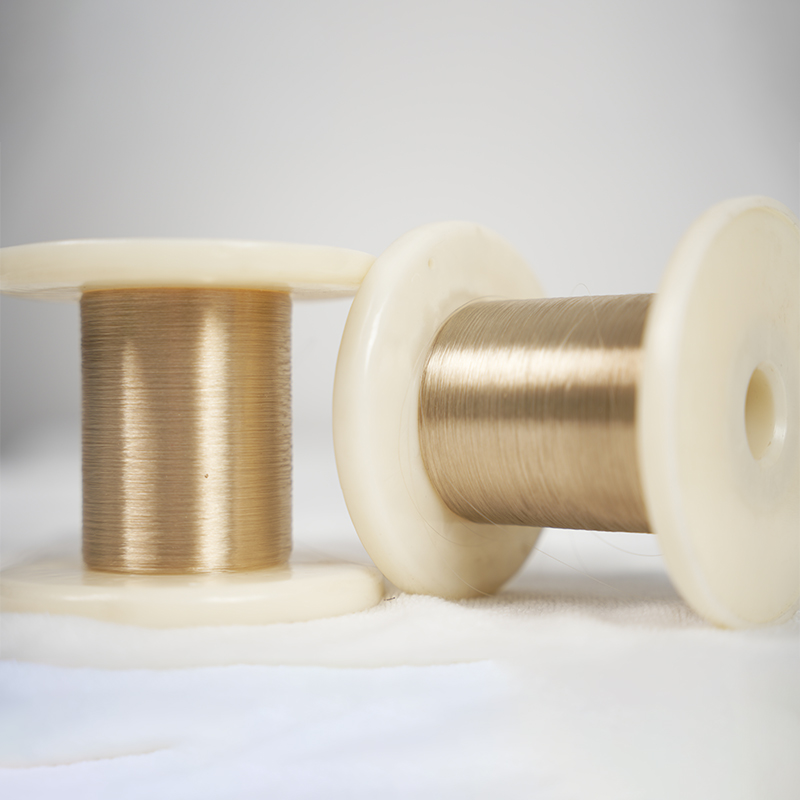

4. Намотка и контроль качества

Завершающим этапом является намотка нити на катушки и контроль качества. Каждая партия нити проходит различные испытания, чтобы убедиться в соответствии требованиям по прочности, термостойкости, химической стойкости и другим параметрам.

При производстве термостойких нитей PEEK для аэрокосмической промышленности особое внимание уделяется контролю качества на всех этапах. Не допускаются ни какие отклонения от стандартов, так как даже незначительные дефекты могут привести к серьезным последствиям.

Критерии выбора производителя заводов по производству термостойких нитей PEEK для аэрокосмической промышленности

Выбор надежного поставщика термостойких нитей PEEK – задача, требующая внимательного подхода. Вот несколько ключевых критериев, на которые стоит обратить внимание:

- Сертификация и соответствие стандартам: Убедитесь, что производитель имеет сертификаты соответствия международным стандартам качества, таким как ISO 9001, AS9100 и другим. AS9100 особенно важен для поставщиков, работающих в авиационной промышленности.

- Технологическое оснащение: Производитель должен располагать современным оборудованием и технологиями, обеспечивающими высокое качество продукции. Важно узнать, какие конкретно технологии используются на производстве.

- Качество сырья: Узнайте, какое сырье используется для производства нитей. Качество сырья напрямую влияет на качество конечного продукта.

- Контроль качества: Убедитесь, что производитель имеет систему контроля качества, обеспечивающую соответствие продукции требованиям.

- Опыт работы: Выбирайте поставщика с опытом работы в авиационной промышленности. Это гарантирует, что производитель понимает специфические требования отрасли.

- Репутация: Изучите отзывы о производителе. Почитайте, что говорят другие клиенты.

Например, компания ООО Чжэнчжоу Шэнюань (https://www.sytx.ru/) специализируется на производстве специального волокна ткачества, в том числе и термостойких нитей PEEK. Они предлагают широкий ассортимент продукции, соответствующей требованиям различных отраслей промышленности, включая авиационную. Они придерживаются строгих стандартов качества и используют современное оборудование для производства.

Области применения термостойких нитей PEEK для аэрокосмической промышленности

Как уже упоминалось, термостойкие нити PEEK находят широкое применение в авиационной промышленности. Вот некоторые конкретные примеры:

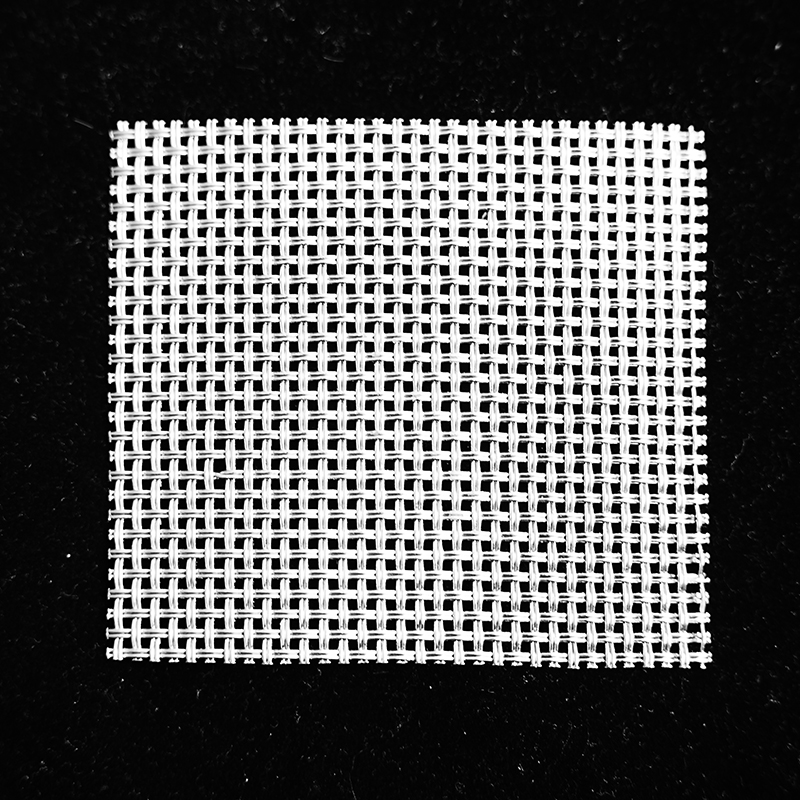

- Армирование композитных материалов: Нити PEEK используются для армирования углеродных и других композитных материалов, что позволяет создавать легкие и прочные конструкции. Это особенно актуально для изготовления крыльев, фюзеляжа и других элементов самолета.

- Высокотемпературные кабельные жгуты: PEEK нити используются для изоляции кабелей, работающих в условиях высоких температур. Например, в двигателях и электрических системах самолета.

- Уплотнения и прокладки: PEEK нити могут использоваться для изготовления уплотнений и прокладок, устойчивых к высоким температурам и агрессивным химическим веществам.

- Крепеж и фиксация: Термостойкие нити PEEK используются в качестве крепежных элементов и фиксаторов, которые не теряют своих свойств при высоких температурах.

- Обшивка и покрытия: Используются в качестве высокотемпературной обшивки и покрытий, защищая конструкционные элементы от экстремальных условий.

Перспективы развития производства термостойких нитей PEEK для аэрокосмической промышленности

Технологии производства термостойких нитей PEEK постоянно развиваются. В настоящее время ведутся разработки по созданию новых видов PEEK нитей с улучшенными свойствами – повышенной термостойкостью, химической стойкостью и механической прочностью. Также разрабатываются новые методы производства, которые позволяют снизить стоимость продукции

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухжильные нити

Двухжильные нити -

Высокопроизводительные обычные нити ПА66

Высокопроизводительные обычные нити ПА66 -

Серия нитей PPS

Серия нитей PPS -

Серия щеточной проволоки PET

Серия щеточной проволоки PET -

Серия флуоресцентных нитей

Серия флуоресцентных нитей -

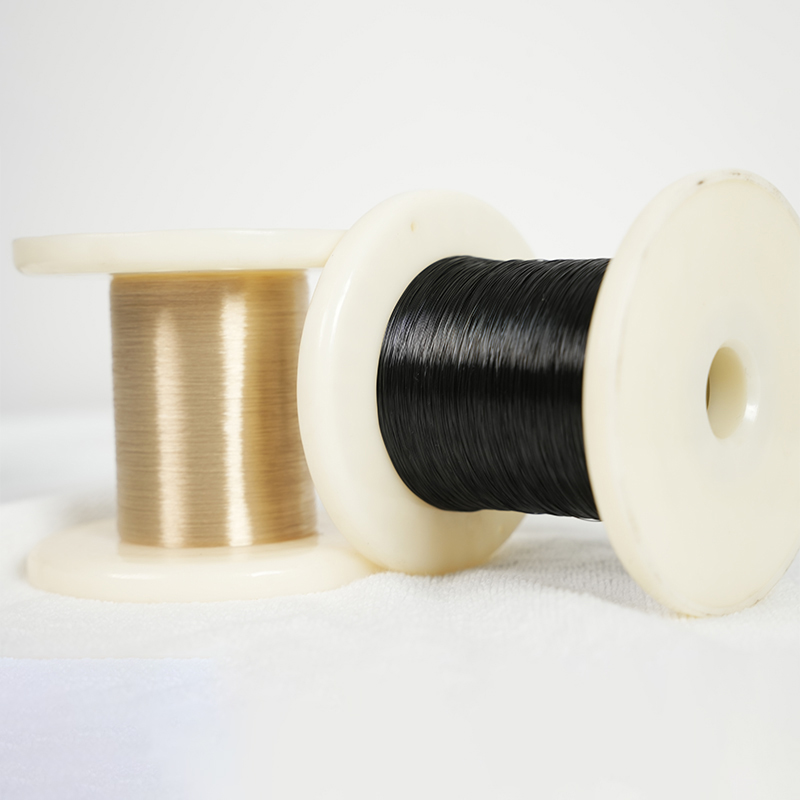

Обычные нити PEEK

Обычные нити PEEK -

Обычные нити ПЭТ

Обычные нити ПЭТ -

Применение PEEK в аэрокосмической промышленности

Применение PEEK в аэрокосмической промышленности -

Применение PEEK в водородной энергетике

Применение PEEK в водородной энергетике -

Высокопроизводительная нить PA46

Высокопроизводительная нить PA46 -

Цветная серия

Цветная серия -

Применение PEEK в энергосистемах

Применение PEEK в энергосистемах

Связанный поиск

Связанный поиск- Ведущие крученые полиэфирные нити

- Волокна для протонных обменных мембран

- Ведущие изоляционные волокна для атомной промышленности

- Превосходные армирующие нити для спортивного оборудования

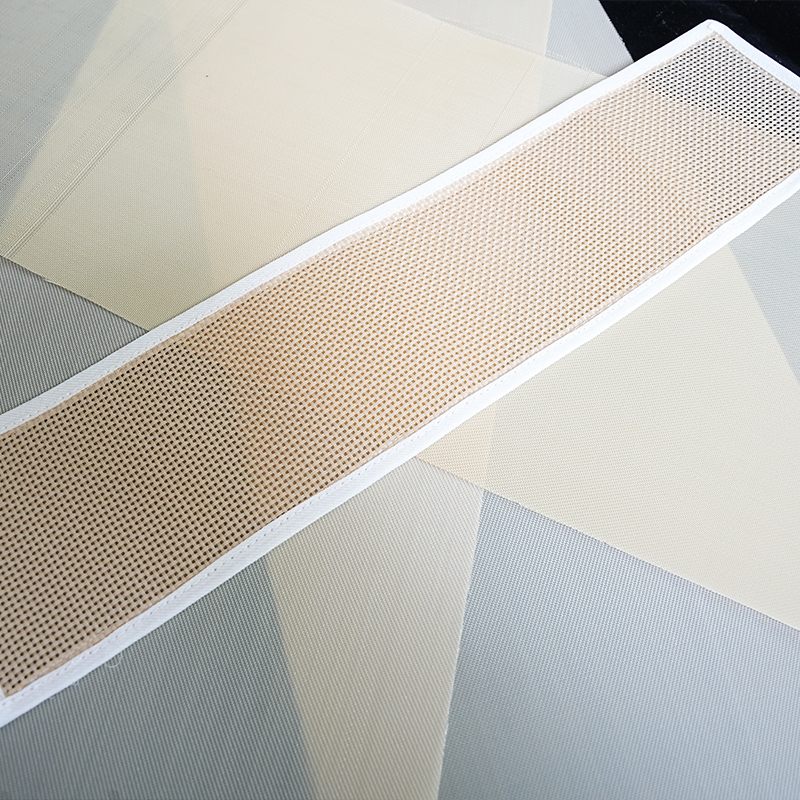

- Отличная фильтровальная ткань PEEK Предварительная очистка опреснителей

- Производители высокоэффективных крученых полиэфирных нитей

- Заводы по производству нитей для пожарной флуоресцентной маркировки

- Превосходная нить PEEK для фильтрации

- Высокое качество изоляционных PPS волокон

- Высококачественные изоляционные волокна для атомной промышленности