Завод по производству фильтрационных волокон PEEK

Фильтровальные волокна из PEEK – это высокотехнологичные материалы, нашедшие широкое применение в различных отраслях промышленности. Они отличаются исключительной прочностью, устойчивостью к высоким температурам и агрессивным средам. В этой статье мы подробно рассмотрим процесс производства фильтрующих волокон PEEK, особенности материалов, области применения и, конечно, ключевые аспекты выбора поставщика.

Что такое фильтрующие волокна PEEK и почему они так ценны?

PEEK (полифенилэфир кетона) – это термопластичный полимер, обладающий выдающимися характеристиками. Благодаря этим свойствам, волокна PEEK идеально подходят для создания фильтров, используемых в самых разных условиях. В отличие от традиционных материалов, PEEK демонстрирует превосходную химическую стойкость, не деформируется при высоких температурах и не подвержен воздействию ультрафиолета. Это делает их идеальным решением для фильтрации в агрессивных средах, например, в химической промышленности или при переработке пищевых продуктов.

Представьте себе процесс очистки химических реагентов или фильтрацию дистиллята в нефтепереработке. Здесь критически важна устойчивость материала к воздействию химических веществ и способность выдерживать высокие температуры. Фильтрующие волокна PEEK прекрасно справляются с этими задачами, обеспечивая высокую эффективность и долговечность фильтра.

Технологии производства фильтрующих волокон PEEK

Процесс производства фильтрующих волокон PEEK состоит из нескольких этапов, каждый из которых требует строгого контроля качества. Основные методы производства включают:

Прямотракционное волокно (Wet Spinning)

Этот метод является наиболее распространенным. Расплавленный полимер PEEK подается через фильеры в ванну с растворителем. В процессе вытягивания волокна происходит кристаллизация, что обеспечивает высокую прочность и однородность. Важным параметром является скорость вытягивания, которая влияет на диаметр волокна.

Метод сухой экструзии

В этом методе расплавленный PEEK экструдируется через фильеру непосредственно в воздух или воду. Это позволяет получать волокна с различным диаметром и ориентацией. Сухая экструзия часто используется для производства волокон с особыми характеристиками, например, для фильтров с высокой пропускной способностью.

Метод вытягивания из раствора

Полимер PEEK растворяется в органическом растворителе, а затем вытягивается через фильеру. После вытягивания волокна промываются и полимеризуются для повышения прочности и термостойкости.

Каждый из этих методов имеет свои преимущества и недостатки, и выбор метода зависит от требуемых характеристик волокна. Например, при необходимости получения волокон с высокой степенью однородности и высокой прочностью, предпочтение отдается методу прямотракционного волокна. А если важна возможность получения волокон с различной ориентацией, то используют метод сухой экструзии.

Свойства фильтрующих волокон PEEK

Вот некоторые ключевые свойства, которые делают фильтрующие волокна PEEK незаменимыми в различных областях:

- Высокая термостойкость: Работают стабильно при температурах до 250°C, а в некоторых случаях и выше. Это позволяет использовать их в процессах, где требуется высокая температура.

- Химическая стойкость: Устойчивы к воздействию большинства кислот, щелочей, растворителей и других агрессивных сред.

- Механическая прочность: Обладают высокой прочностью на растяжение и изгиб.

- Низкая гигроскопичность: Не впитывают влагу, что сохраняет их свойства при эксплуатации во влажных условиях.

- Биосовместимость: Подходят для использования в медицинских приложениях.

Области применения фильтрующих волокон PEEK

Широкий спектр применения фильтрующих волокон PEEK определяется их уникальными свойствами. Вот некоторые примеры:

- Химическая промышленность: Фильтрация агрессивных химических веществ, очистка сточных вод.

- Нефтегазовая промышленность: Фильтрация бурового раствора, очистка добываемой нефти и газа.

- Пищевая промышленность: Фильтрация жидкостей и полуфабрикатов, стерилизация.

- Фармацевтическая промышленность: Фильтрация лекарственных препаратов, стерилизация.

- Медицинская промышленность: Фильтрация крови и других биологических жидкостей, медицинские фильтры.

- Автомобильная промышленность: Фильтрация охлаждающей жидкости, топливных фильтров.

Например, в нефтеперерабатывающей промышленности фильтры из PEEK используются для удаления механических примесей из нефти, что позволяет повысить качество конечного продукта и продлить срок службы оборудования. Это важный аспект, учитывая требования к экологичности и эффективности современных нефтеперерабатывающих предприятий.

Выбор поставщика фильтрующих волокон PEEK: на что обратить внимание?

При выборе поставщика фильтрующих волокон PEEK важно учитывать несколько факторов:

- Качество продукции: Убедитесь, что поставщик имеет сертификаты качества и использует высококачественное сырье.

- Технические характеристики: Уточните характеристики волокна, такие как диаметр, прочность, термостойкость и химическая стойкость.

- Опыт работы: Выбирайте поставщика с опытом работы в данной области.

- Цена: Сравните цены у разных поставщиков.

- Поддержка: Узнайте, предоставляет ли поставщик техническую поддержку.

ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (https://www.sytx.ru/) является одним из ведущих производителей фильтрующих волокон PEEK, предлагающим широкий ассортимент продукции и техническую поддержку. Они используют современные технологии производства и гарантируют высокое качество своих изделий.

Заключение

Фильтрующие волокна PEEK – это надежное и эффективное решение для различных задач фильтрации. Выбор правильного типа волокна и поставщика – это ключ к обеспечению оптимальной производительности и долговечности фильтра. Используя передовые технологии и высококачественные материалы, производители фильтрующих волокон PEEK создают решения, которые соответствуют самым строгим требованиям современной промышленности. Помните, что правильно подобранный фильтр – это инвестиция в надежность и эффективность ваших процессов!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухжильные нити

Двухжильные нити -

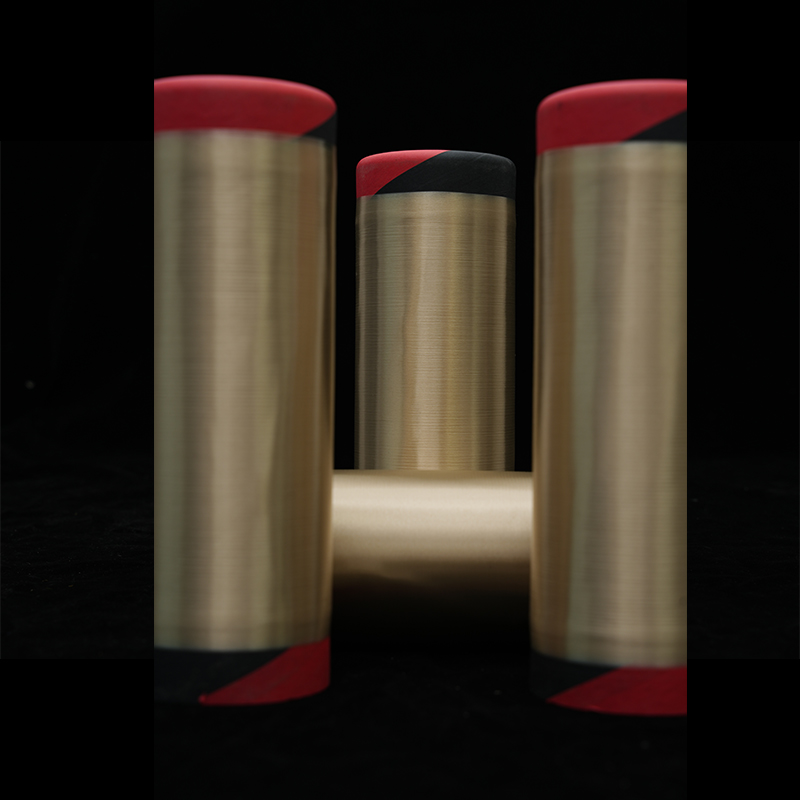

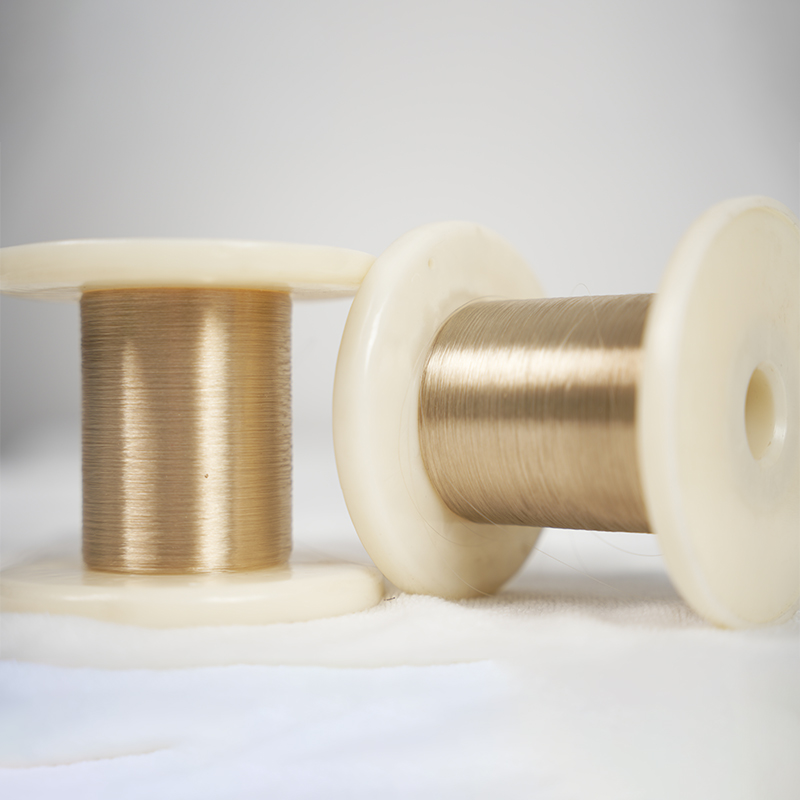

Серия натуральных цветов PEEK

Серия натуральных цветов PEEK -

Применение нитей PEEK в защите окружающей среды

Применение нитей PEEK в защите окружающей среды -

Применение PEEK в электронных и электрических приборах

Применение PEEK в электронных и электрических приборах -

Серия щеточной проволоки PET

Серия щеточной проволоки PET -

Применение PEEK в потребительских товарах

Применение PEEK в потребительских товарах -

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках -

Применение нитей PEEK в глубоководном оборудовании и морской технике

Применение нитей PEEK в глубоководном оборудовании и морской технике -

Серия нитей PPS

Серия нитей PPS -

Применение высокопроизводительных нейлоновых мононити в бумажных ковриках

Применение высокопроизводительных нейлоновых мононити в бумажных ковриках -

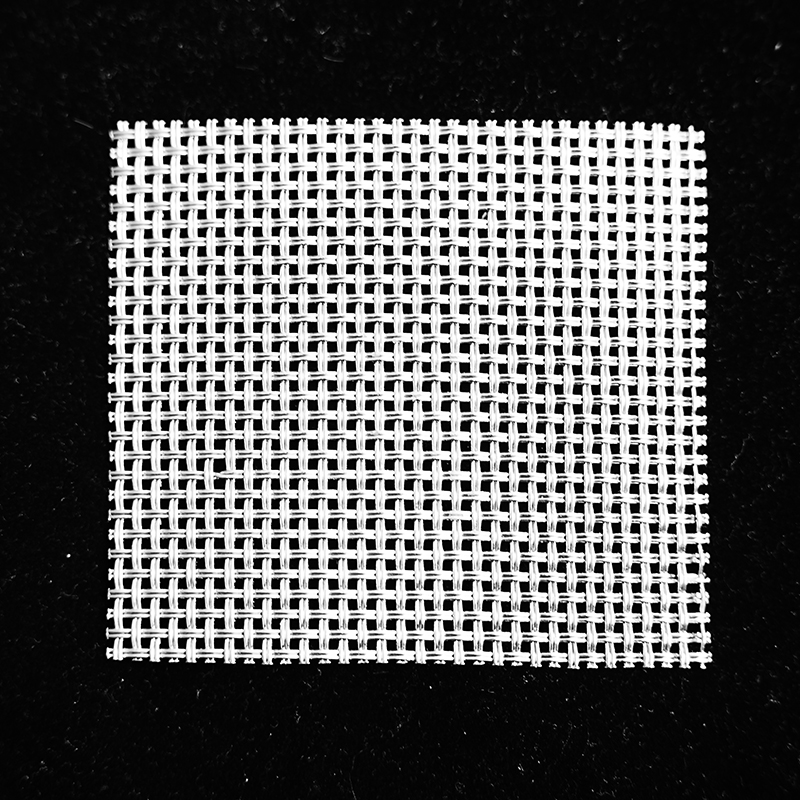

Применение PEEK в промышленных фильтровальных тканях

Применение PEEK в промышленных фильтровальных тканях -

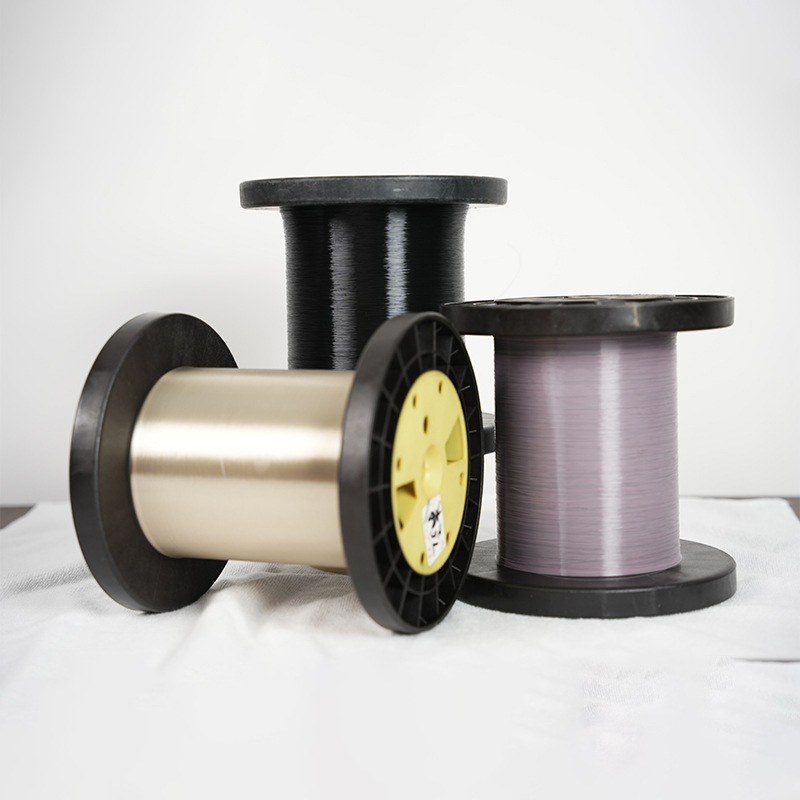

Сверхтонкие нити PEEK

Сверхтонкие нити PEEK

Связанный поиск

Связанный поиск- Поставщик прочной кислотостойкой щетки

- Производитель нейлоновых мононитей

- Заводы по производству нейлоновых мононитей для бумагоделательных машин

- Пленки PEEK для бурения нефтяных скважин из Китая

- Превосходный мешок

- Основной покупатель кислотостойких чистящих щеток и проволоки

- Отличный PEEK щетка провода оптических линз пыли щетка PEEK щетка провода

- Поставщики нитей из ПЭЭК устойчивых к водородному охрупчиванию

- Поставщики щеток из ПЭЭК для очистки внутренних стенок нефтепроводов

- ПЭЭК нити Заводы по производству композитных резервуаров для хранения водорода