Превосходные коррозионностойкие волокна для бурения нефтяных скважин

В нефтегазовой отрасли, а особенно при бурении, предъявляются чрезвычайно высокие требования к материалам. Не только прочность и износостойкость критически важны, но и устойчивость к агрессивным средам – растворам кислот, солей, высокотемпературным условиям. Именно здесь на первый план выходят превосходные коррозионностойкие волокна. В этой статье мы поговорим о том, какие материалы сейчас наиболее востребованы, где их можно приобрести и как правильно выбирать для конкретных задач. Будем делиться опытом, основанным на реальных проектах и отзывах специалистов.

Почему коррозионная стойкость так важна при бурении?

Представьте себе ситуацию: дорогостоящая буровая колонна подвергается воздействию агрессивной среды, в результате чего происходит коррозия. Это не только увеличивает риск аварий и простоев, но и приводит к значительным финансовым потерям. Кроме того, коррозия ухудшает механические свойства материалов, снижая их эффективность. Поэтому выбор коррозионностойких волокон – это вопрос не просто предпочтений, а безопасности и экономической целесообразности.

Агрессивность среды при бурении зависит от многих факторов: состава пород, глубины залегания пласта, наличия в растворе солей и кислот. Именно поэтому универсального решения не существует, и необходимо тщательно подходить к выбору материала, учитывая все особенности конкретной задачи. Нельзя недооценивать влияние температуры и давления – эти факторы также существенно влияют на скорость коррозии.

Какие материалы сейчас наиболее перспективны?

В последние годы наблюдается бурный рост интереса к новым материалам, обладающим исключительной коррозионной стойкостью. Если раньше широко использовались традиционные типы волокон, то сейчас активно внедряются композитные материалы на основе полимеров, керамики и углеродных нанотрубок.

Полимерные волокна: гибкость и долговечность

Полимерные волокна, особенно изготовленные из фторполимеров (например, PTFE, PFA, FEP) или политетрафторэтилена, отличаются высокой химической стойкостью и термостойкостью. Они идеально подходят для использования в условиях контакта с агрессивными растворами и при высоких температурах. Хотя они и могут быть несколько дороже традиционных материалов, их долговечность и надежность оправдывают затраты.

Например, волокна, производимые компанией ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (https://www.sytx.ru/), широко применяются в качестве армирующего материала для буровых растворов. Их высокая прочность на разрыв и устойчивость к воздействию кислот и щелочей обеспечивают надежную защиту оборудования. Особо выделяют их способность сохранять свои свойства при экстремальных температурах и давлениях.

Керамические волокна: экстремальные условия

Керамические волокна, такие как волокна на основе карбида кремния (SiC) или карбида бора (B4C), обладают исключительной термостойкостью и химической инертностью. Они способны выдерживать температуры до 2000°C и практически не подвержены коррозии в любых агрессивных средах. Однако их хрупкость требует осторожного обращения и использования в сочетании с другими материалами для повышения прочности.

Применение керамических волокон в бурении ограничено, но находит применение в особо сложных ситуациях, например, при бурении в высокотемпературных скважинах или в условиях контакта с высококонцентрированными кислотами.

Углеродные нанотрубки: будущее коррозионностойких волокон

Углеродные нанотрубки – это перспективный материал с уникальными свойствами: чрезвычайной прочностью, жесткостью и электропроводностью. Они способны выдерживать высокие нагрузки и работать в агрессивных средах. Однако технология производства углеродных нанотрубок все еще находится на стадии развития, и их стоимость остается достаточно высокой. Тем не менее, эксперты уверены, что в будущем они заменят многие традиционные материалы в нефтегазовой отрасли.

Как правильно выбрать коррозионностойкие волокна?

Выбор коррозионностойких волокон – это ответственный процесс, требующий учета множества факторов. Необходимо учитывать состав бурового раствора, температуру и давление, а также тип пород. Не стоит забывать и о бюджете – стоимость различных материалов может сильно отличаться.

Ключевые параметры, на которые следует обращать внимание:

- Химическая стойкость: способность материала сопротивляться воздействию агрессивных растворов.

- Термостойкость: способность материала сохранять свои свойства при высоких температурах.

- Механические свойства: прочность на разрыв, модуль упругости, износостойкость.

- Долговечность: срок службы материала при эксплуатации в агрессивных средах.

- Стоимость: стоимость материала и его эксплуатационные расходы.

Рекомендуется проводить лабораторные испытания выбранных материалов в условиях, максимально приближенных к реальным. Это позволит убедиться в их эффективности и надежности.

Опыт использования коррозионностойких волокон в реальных проектах

Наши специалисты имеют богатый опыт работы с различными типами коррозионностойких волокон. Мы успешно применяем их в буровых проектах в самых разных условиях. Например, в одном из проектов, где бурились скважины в условиях высокой солености, мы использовали полимерные волокна на основе PTFE. Это позволило значительно снизить риск коррозии буровой колонны и увеличить срок ее службы. Результаты превзошли наши ожидания – снижение затрат на ремонт оборудования составило около 30%.

Важно помнить, что даже самые современные коррозионностойкие волокна требуют правильного обращения и обслуживания. Необходимо регулярно проводить осмотр оборудования и заменять изношенные компоненты. Только в этом случае можно обеспечить надежную и безопасную работу буровой установки.

Где приобрести качественные коррозионностойкие волокна?

Выбор надежного поставщика коррозионностойких волокон – это еще одна важная задача. Важно обращать внимание на репутацию компании, качество продукции и наличие сертификатов соответствия. ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (https://www.sytx.ru/) является одним из ведущих поставщиков коррозионностойких волокон в России и странах СНГ. Они предлагают широкий ассортимент материалов, отвечающих самым высоким требованиям качества и надежности.

Мы всегда готовы предоставить консультацию и помочь вам выбрать оптимальное решение для ваших задач. Свяжитесь с нами, и мы поможем вам решить любые вопросы, связанные с использованием коррозионностойких волокон.

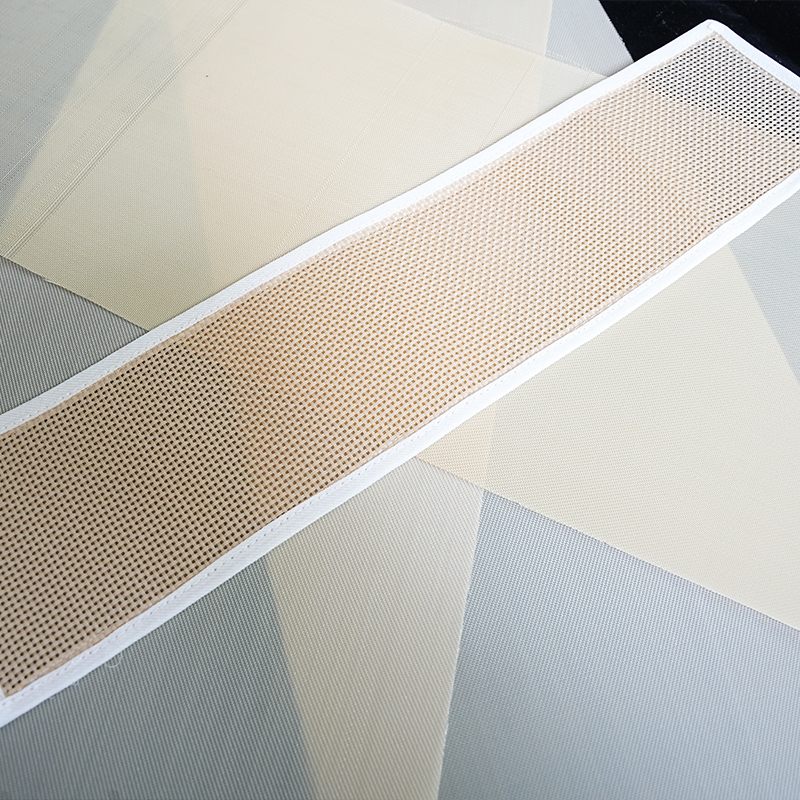

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопроизводительные обычные нити ПА610

Высокопроизводительные обычные нити ПА610 -

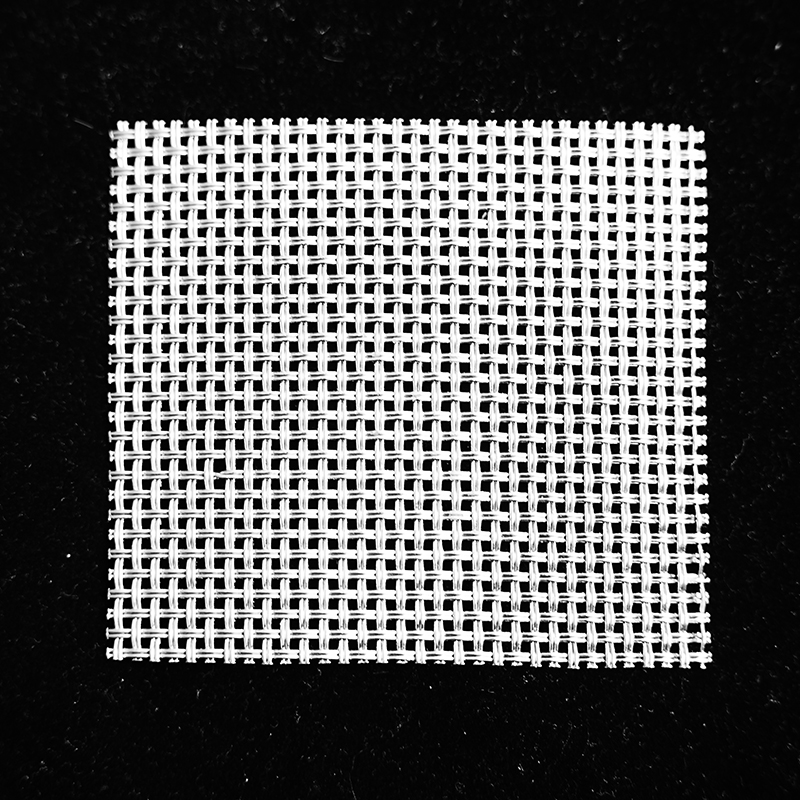

Многожильные нити

Многожильные нити -

Серия крученых нитей полиэстера

Серия крученых нитей полиэстера -

Серия флуоресцентных нитей

Серия флуоресцентных нитей -

Применение PEEK в электронных и электрических приборах

Применение PEEK в электронных и электрических приборах -

Толстые нити ПЭТ

Толстые нити ПЭТ -

Высокопроизводительные обычные нити ПА66

Высокопроизводительные обычные нити ПА66 -

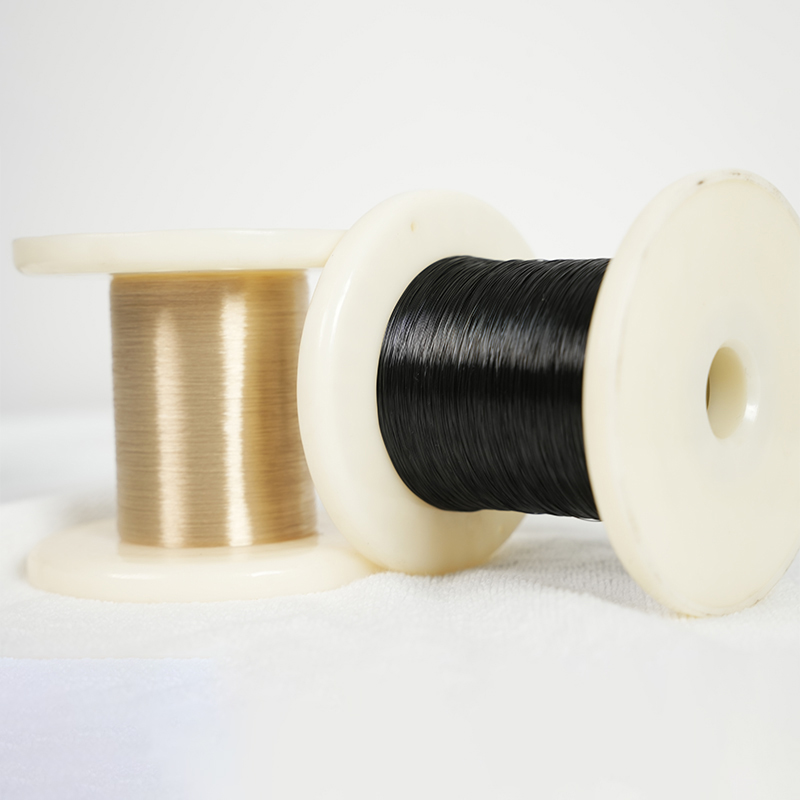

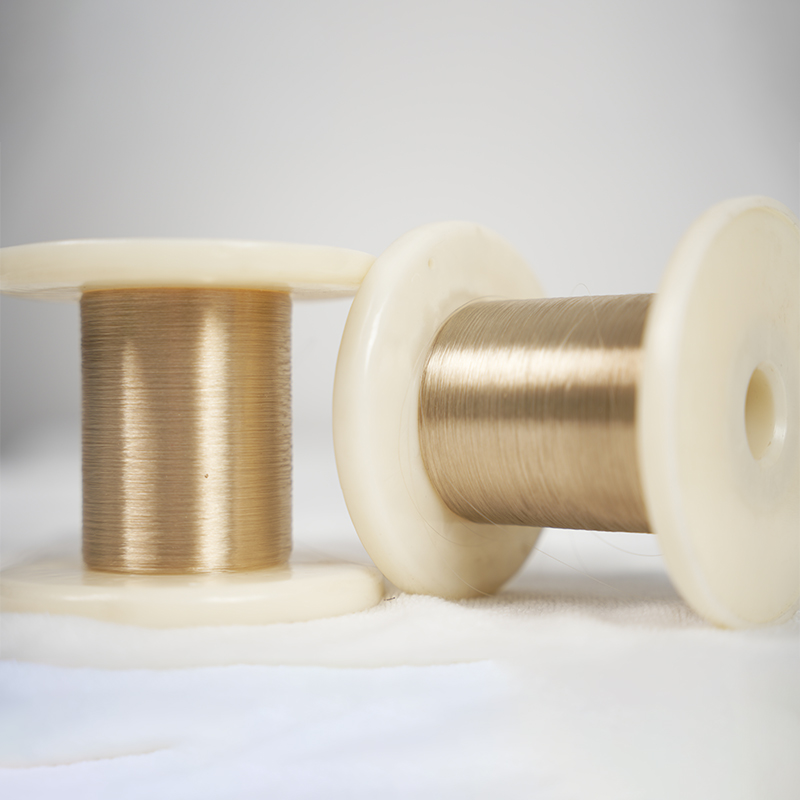

Серия натуральных цветов PEEK

Серия натуральных цветов PEEK -

Обычные нити ПЭТ

Обычные нити ПЭТ -

Серия щеточной проволоки PET

Серия щеточной проволоки PET -

Серия щеточной проволоки PEEK

Серия щеточной проволоки PEEK -

Применение PEEK в энергосистемах

Применение PEEK в энергосистемах

Связанный поиск

Связанный поиск- Поставщики светящихся в темноте волокон

- Волокна ПЭЭК для антенн 5G

- Пленки PEEK для бурения нефтяных скважин из Китая

- Ведущий покупатель нитей PEEK для уплотнений химических насосов и клапанов

- Отличная проволока PEEK для электрического использования

- ПЭЭК нити Производитель композитных резервуаров для хранения водорода

- Щеточная проволока из ПЭЭК Основной покупатель щеточной проволоки из ПЭЭК

- Превосходный химический класс PEEK волокнистый мат

- Высококачественные нити PEEK

- Производитель волокон PEEK для антенн 5G