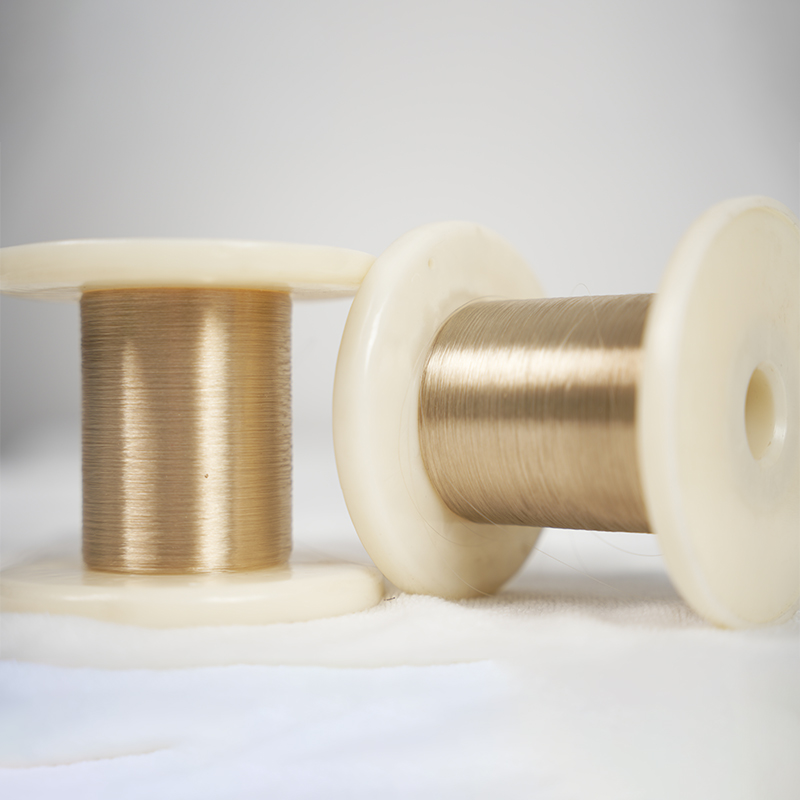

Производство высокоэффективных полиэфирных мононитей

В современном мире текстильной промышленности, где требования к материалам становятся все выше, а конкуренция – все ожесточеннее, вопрос о качестве и эффективности волокон приобретает первостепенное значение. И в этом контексте особое место занимает **производство высокоэффективных полиэфирных мононитей**. Эти нити – основа для широкого спектра применений, от высокопрочных тканей для промышленности до изысканных материалов для модной одежды. Но что же делает их такими особенными? Какие технологии используются в их создании? И какие перспективы ждут эту отрасль в будущем? Давайте разбираться вместе.

Что такое высокоэффективные полиэфирные мононити?

Прежде чем погружаться в детали, важно понять, что подразумевается под термином ?высокоэффективные?. Обычный полиэфир, конечно, хорошо зарекомендовал себя, но сегодня требуются материалы с улучшенными характеристиками: повышенная прочность на разрыв, устойчивость к износу, цветостойкость, а также специальные свойства, такие как антибактериальность или термостойкость. Достигается это за счет использования различных полимерных составов, добавок и, конечно же, передовых технологий производства.

Например, одним из распространенных подходов является использование полиэфирного волокна с высоким содержанием полиэтилентерефталата (ПЭТ). Чем выше процент ПЭТ, тем выше прочность и износостойкость нити. Кроме того, в состав могут добавляться различные модификаторы – антистатические вещества, УФ-стабилизаторы, антипирены. Это позволяет создавать нити, идеально подходящие для конкретных задач. ООО Чжэнчжоу Шэнюань специализируется на создании таких волокон.

Основные технологии производства

Существует несколько основных технологий **производства высокоэффективных полиэфирных мононитей**. Каждая из них имеет свои преимущества и недостатки, и выбор технологии зависит от требуемых характеристик конечного продукта. Наиболее популярные методы:

Растяжение расплава (Draw Spinning)

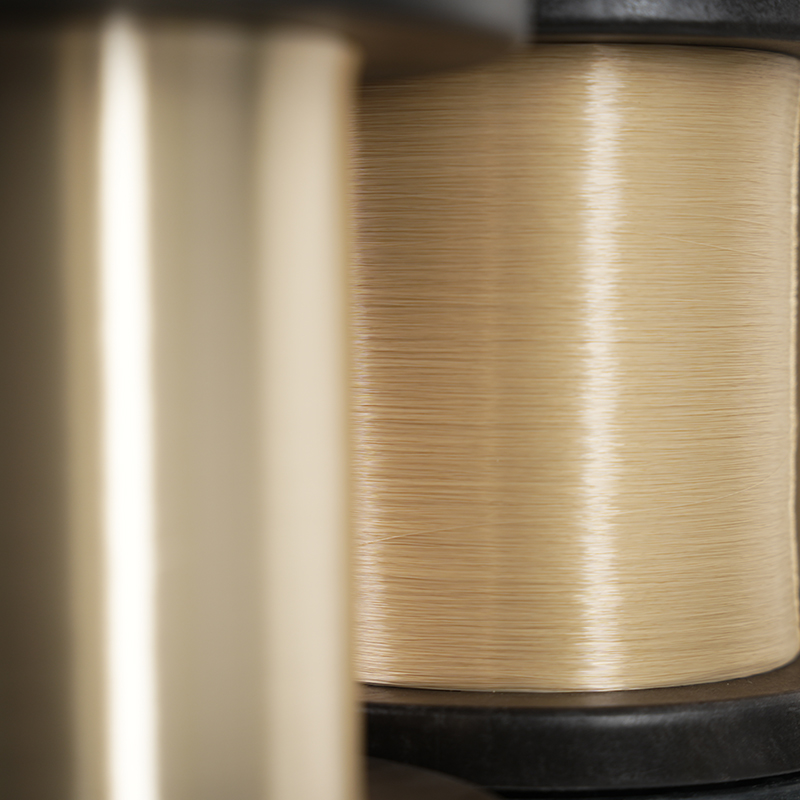

Это наиболее распространенный метод, используемый для производства полиэфирных нитей. Он заключается в растяжении расплава полимера через фильеры, с последующим охлаждением и намотанием на бобины. Растяжение расплава позволяет ориентировать молекулы полимера вдоль оси нити, что значительно повышает ее прочность и упругость.

Преимущества: Высокая производительность, относительная простота оборудования, возможность получения нитей с высокой прочностью.

Недостатки: Требует точного контроля температуры и скорости протяжки, может приводить к образованию дефектов.

Струйное волокно (Jet Spinning)

В этом методе расплав полимера выстреливается через небольшие отверстия в фильере под высоким давлением. Струя расплава быстро охлаждается и затвердевает, образуя волокна. Струйное волокно позволяет получать нити с высокой степенью белизне и однородностью.

Преимущества: Высокая скорость производства, возможность получения нитей с высокой белизной.

Недостатки: Менее прочные нити, чем при растяжении расплава.

Метод с использованием растворителя (Solution Spinning)

Этот метод предполагает растворение полимера в органическом растворителе, затем экстракцию волокон из раствора, и последующее отверждение. Он позволяет получать нити с высокой чистотой и однородностью, но требует использования токсичных растворителей и более сложного оборудования.

Преимущества: Высокая чистота и однородность волокон.

Недостатки: Использование токсичных растворителей, высокая стоимость оборудования.

Применение высокоэффективных полиэфирных мононитей

Широкий спектр применений – одно из главных преимуществ высокоэффективных полиэфирных мононитей. Вот лишь некоторые примеры:

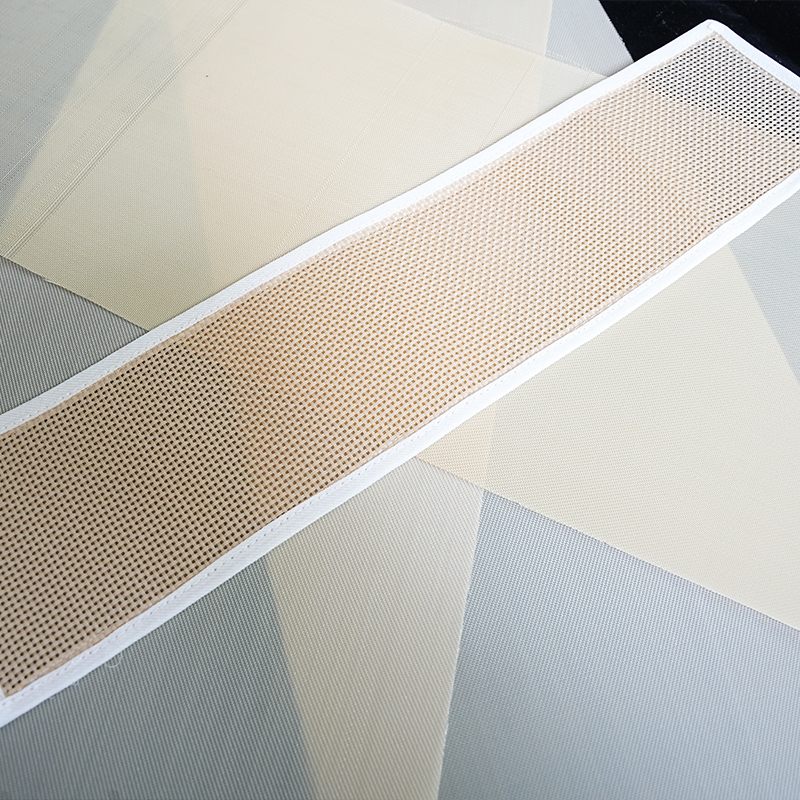

- Текстильная промышленность: Производство прочных и износостойких тканей для одежды, домашнего текстиля, а также специальных тканей для промышленного применения (например, для фильтров или защитных костюмов). Например, ткани для верхней одежды, требующие устойчивости к истиранию и погодным условиям, часто изготавливаются из высокоэффективных полиэфирных нитей.

- Автомобильная промышленность: Производство автомобильных сидений, обивки, а также текстильных компонентов для салона. Здесь важна прочность, износостойкость и огнестойкость.

- Строительство: Производство текстильных материалов для изоляции, вентиляции и защиты зданий.

- Медицинская промышленность: Производство медицинских материалов, таких как катетеры, бинты и хирургические швы. Требуются материалы, обладающие биосовместимостью и стерильностью.

- Промышленный текстиль: Производство сеток, веревок, канатов и других прочных текстильных изделий.

Перспективы развития отрасли

Отрасль **производства высокоэффективных полиэфирных мононитей** постоянно развивается. Основные тенденции:

- Разработка новых полимерных составов: Исследования направлены на создание материалов с улучшенными характеристиками, такими как повышенная термостойкость, устойчивость к химическим веществам и биологическому воздействию.

- Внедрение новых технологий производства: Разрабатываются более эффективные и экологически чистые технологии, например, с использованием возобновляемых источников энергии и переработки отходов.

- Развитие функциональных волокон: Создание волокон с заданными функциональными свойствами, такими как антибактериальность, антистатичность, светоотражающие свойства и т.д.

- Увеличение доли переработанного полиэтилена: Переработка пластиковых отходов позволяет снизить зависимость от первичного сырья и уменьшить негативное воздействие на окружающую среду.

ООО Чжэнчжоу Шэнюань активно участвует в разработке и внедрении новых технологий производства полиэфирных мононитей, уделяя особое внимание экологической безопасности и устойчивому развитию.

В заключение, **производство высокоэффективных полиэфирных мононитей** – это динамично развивающаяся отрасль, играющая важную роль в современной промышленности. Благодаря постоянному внедрению новых технологий и разработке инновационных материалов, возможности применения полиэфирных нитей будут расширяться все дальше и дальше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Применение PEEK в нефтехимической промышленности

Применение PEEK в нефтехимической промышленности -

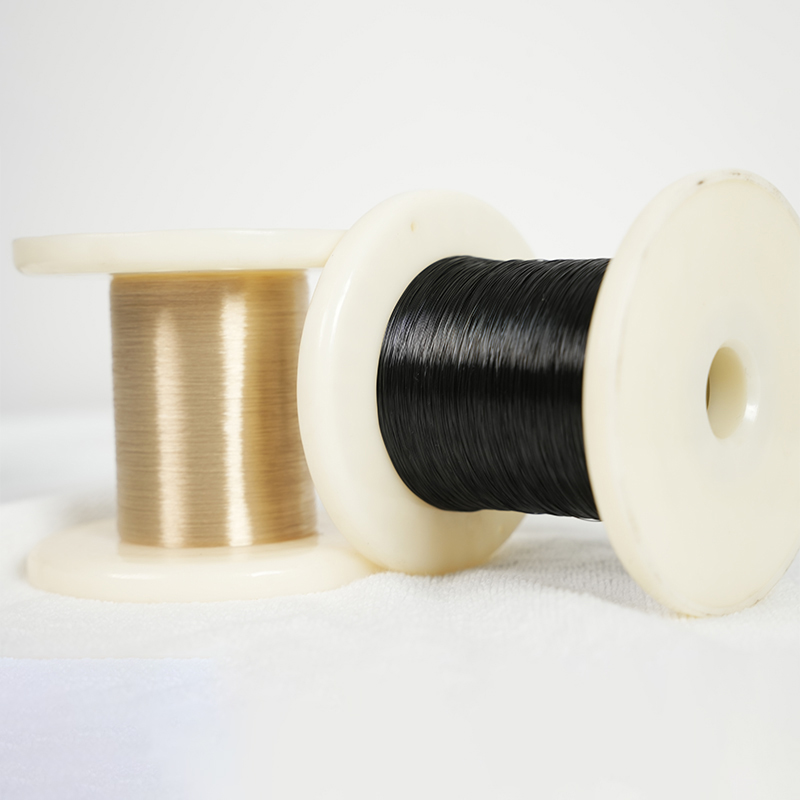

Обычные нити ПЭТ

Обычные нити ПЭТ -

Применение PEEK в водородной энергетике

Применение PEEK в водородной энергетике -

Высокопроизводительные обычные нити ПА6

Высокопроизводительные обычные нити ПА6 -

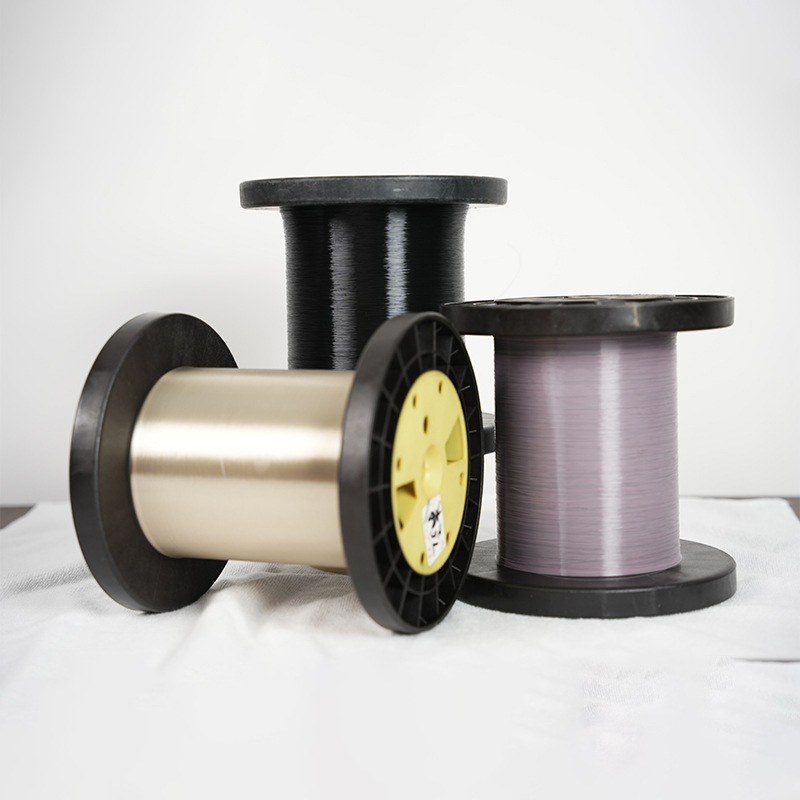

Обычные нити PEEK

Обычные нити PEEK -

Толстые нити ПЭТ

Толстые нити ПЭТ -

Сверхтонкие нити PEEK

Сверхтонкие нити PEEK -

Применение высокопроизводительных нейлоновых мононити в бумажных ковриках

Применение высокопроизводительных нейлоновых мононити в бумажных ковриках -

Цветная серия

Цветная серия -

Серия крученых нитей полиэстера

Серия крученых нитей полиэстера -

Применение PEEK в потребительских товарах

Применение PEEK в потребительских товарах -

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках

Связанный поиск

Связанный поиск- PEEK нить для промышленной фильтровальной ткани

- Высококачественная промышленная швейная нить PPS

- Ведущие разнообразные сетки

- Высококачественные высокоэффективные инженерные пластиковые нити

- Заводы полиэфирных мононитей

- Высококачественные полиэфирные мононити для канатов и тросов

- Стерилизуемые хирургические швы из ПЭЭК из Китая

- Установки из ПЭЭК для устойчивости к гидролизу

- Ведущий PEEK фильтровальной ткани PEEK нити для промышленных фильтровальных тканей

- Заводы по производству сертифицированных деталей военного назначения