Установки для производства коррозионно-стойких ППС волокон

Выбор материала для промышленного применения – задача, требующая тщательного анализа. Особенно это актуально, когда речь идет об условиях, связанных с воздействием агрессивных сред. В этой статье мы подробно рассмотрим процессы Установки для производства коррозионно-стойких ППС волокон, а также особенности их применения и преимущества.

Что такое ППС волокна и почему они ценны?

Полифенилсульфид (ППС) – это термопластичный полимер, известный своей исключительной устойчивостью к широкому спектру химических веществ: кислотам, щелочам, растворителям и маслам. Это делает ППС идеальным материалом для использования в агрессивных средах, таких как нефтехимическая промышленность, химические заводы, и даже в пищевой промышленности. Но что делает ППС волокна особенно востребованными?

Волокна, изготовленные из ППС, обладают отличной прочностью, гибкостью и термостойкостью. Они легко обрабатываются, а их устойчивость к высоким температурам позволяет использовать их в различных приложениях. Более того, ППС волокна обладают хорошей электроизоляцией, что делает их пригодными для использования в электротехнической промышленности.

Технологии производства коррозионно-стойких ППС волокон

Существует несколько способов производства ППС волокон, каждый из которых имеет свои особенности и преимущества. Рассмотрим наиболее распространенные:

Экструзия

Экструзия – это процесс, при котором расплавленный полимер продавливается через фильеру, формируя непрерывное волокно. Этот метод позволяет получать волокна различного диаметра и формы.

Для производства Установки для производства коррозионно-стойких ППС волокон методом экструзии требуется специальное оборудование, способное выдерживать высокие температуры и давление. Оборудование обычно включает в себя:

- Экструдер: обеспечивает плавление и выдавливание полимера.

- Фильеру: определяет форму и диаметр волокна.

- Охлаждающую систему: для быстрого охлаждения волокна после выхода из фильеры.

- Натяжительную систему: для придания волокнам необходимой прочности.

Например, компания ООО Чжэнчжоу Шэнюань специализируется на разработке и производстве экструзионного оборудования для производства специальных волокон, в том числе и из ППС. Их решения отличаются высокой надежностью и эффективностью.

([https://www.sytx.ru/](https://www.sytx.ru/))

Струйное волочение

Струйное волочение – это процесс, при котором расплавленный полимер вытягивается через отверстие в фильере под воздействием струи газа или воды. Этот метод позволяет получать волокна с высокой степенью чистоты и равномерностью.

Струйное волочение обычно используется для производства тонких волокон, применяемых в текстильной промышленности и производстве фильтров.

Формование расплавом

Этот метод подразумевает заливку расплава ППС в форму, после чего происходит охлаждение и затвердевание, формируя волокно. Он менее распространен, чем экструзия и струйное волочение, но может быть использован для производства волокон сложной формы.

Особенности выбора оборудования для производства ППС волокон

При выборе Установки для производства коррозионно-стойких ППС волокон необходимо учитывать несколько факторов:

- Тип используемого ППС: различные марки ППС имеют разные физико-химические свойства.

- Необходимый диаметр волокна: от этого зависит производительность установки.

- Требуемая прочность волокна: для разных применений требуется разная прочность.

- Бюджет: стоимость оборудования может значительно варьироваться.

Важно обращать внимание на надежность и долговечность оборудования, а также на наличие сервисной поддержки.

Применение коррозионно-стойких ППС волокон

Благодаря своим уникальным свойствам, ППС волокна находят применение в самых различных отраслях:

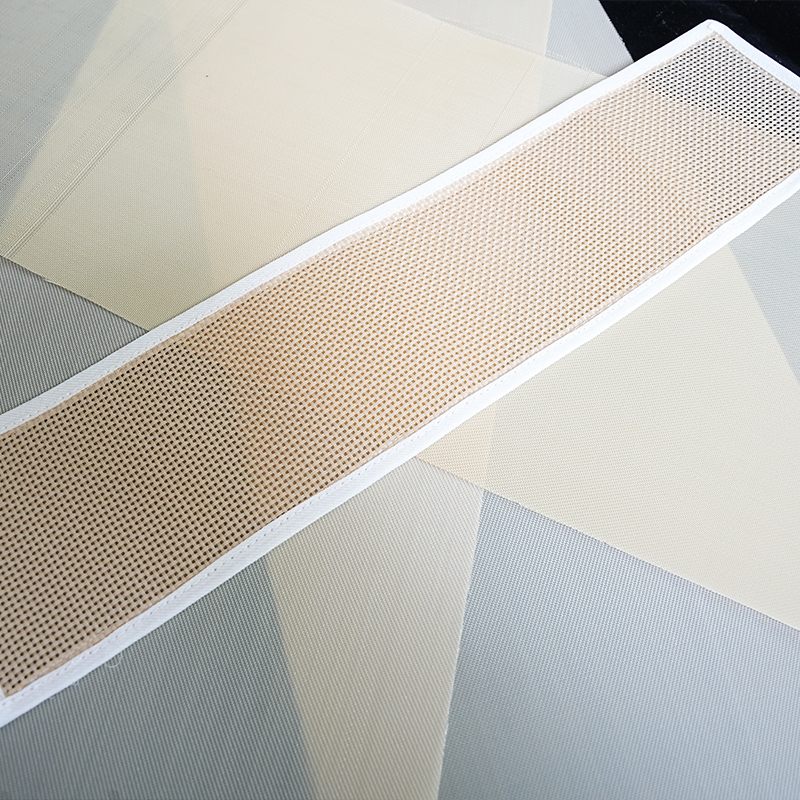

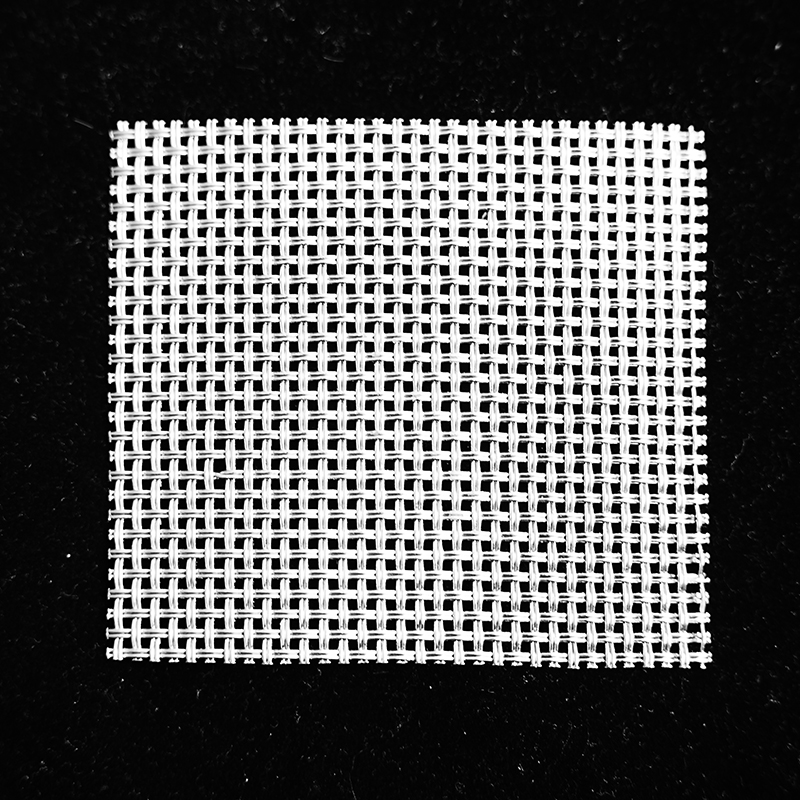

- Нефтехимическая промышленность: для производства фильтров, покрытий и уплотнений.

- Химические заводы: для производства химически стойких тканей и защитных покрытий.

- Пищевая промышленность: для производства фильтров и упаковочных материалов.

- Электротехническая промышленность: для производства изоляционных материалов.

- Текстильная промышленность: для создания специальных тканей с высокой устойчивостью к химическим веществам и высоким температурам. Например, используются в производстве защитной одежды для работников химических предприятий.

Недавно появилось интересное применение ППС волокон в создании мембранных технологий для очистки воды от тяжелых металлов и органических загрязнений. Их устойчивость к коррозии позволяет мембранам сохранять эффективность в агрессивных средах.

Преимущества использования ППС волокон

Использование ППС волокон дает ряд преимуществ:

- Высокая химическая стойкость: не подвержены воздействию большинства кислот, щелочей и растворителей.

- Термостойкость: сохраняют свои свойства при высоких температурах (до 260°C).

- Прочность и долговечность: выдерживают высокие механические нагрузки.

- Электроизоляционные свойства: обеспечивают надежную изоляцию.

- Легкость обработки: могут быть легко нарезаны, сшиты и сформированы.

Влияние на экологию

В связи с ростом требований к экологической безопасности, все больше внимания уделяется разработке экологически чистых технологий производства ППС волокон. Исследования направлены на снижение выбросов вредных веществ и переработку отходов производства. Важно следить за тем, чтобы Установки для производства коррозионно-стойких ППС волокон соответствовали современным экологическим стандартам.

Заключение

Установки для производства коррозионно-стойких ППС волокон – это важное оборудование для предприятий, работающих в агрессивных средах. Выбор правильного оборудования и материалов позволяет создавать высококачественные волокна, отвечающие самым строгим требованиям. Технологии производства постоянно совершенствуются, открывая новые возможности для применения ППС волокон в различных отраслях промышленности. В перспективе ожидается расширение области применения, особенно в областях, связанных с экологической безопасностью и разработкой новых материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

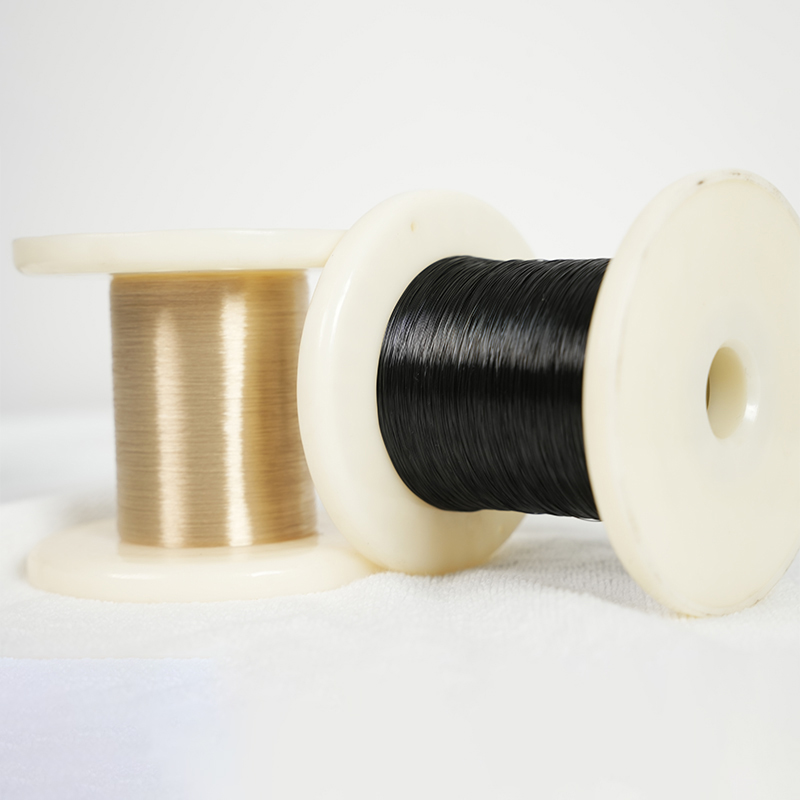

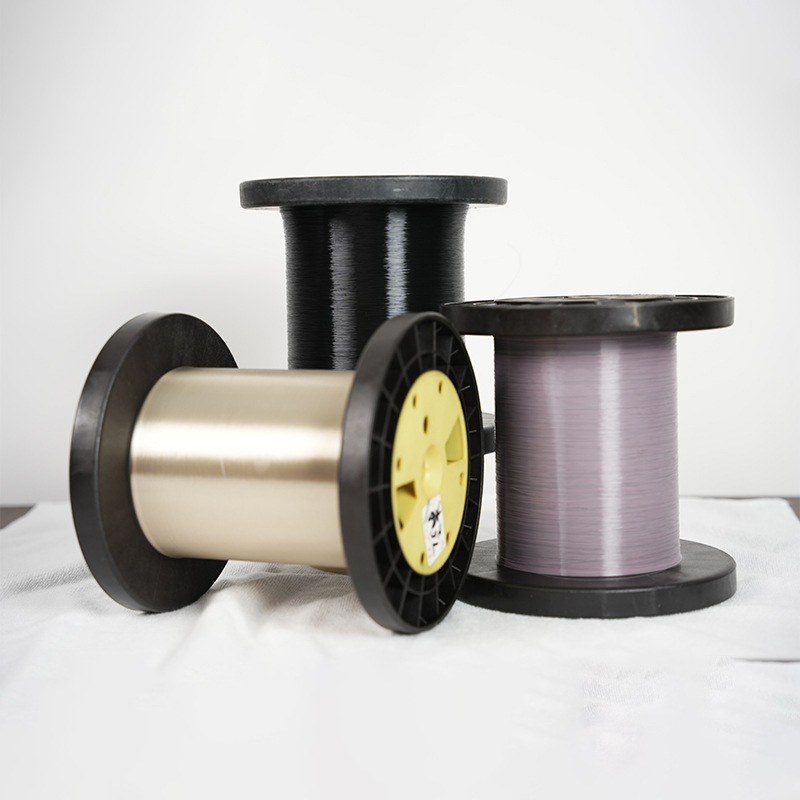

Серия нитей PPS

Серия нитей PPS -

Обычные нити ПЭТ

Обычные нити ПЭТ -

Применение PEEK в аэрокосмической промышленности

Применение PEEK в аэрокосмической промышленности -

Применение PEEK в электронных и электрических приборах

Применение PEEK в электронных и электрических приборах -

Толстые нити PEEK

Толстые нити PEEK -

Серия щеточной проволоки PEEK

Серия щеточной проволоки PEEK -

Применение PEEK в промышленных фильтровальных тканях

Применение PEEK в промышленных фильтровальных тканях -

Применение PEEK в потребительских товарах

Применение PEEK в потребительских товарах -

Применение нитей PEEK в защите окружающей среды

Применение нитей PEEK в защите окружающей среды -

Применение высокопроизводительных нейлоновых мононити в бумажных ковриках

Применение высокопроизводительных нейлоновых мононити в бумажных ковриках -

Многожильные нити

Многожильные нити -

Цветная серия PEEK

Цветная серия PEEK

Связанный поиск

Связанный поиск- Высокопроизводительная нейлоновая нить

- Превосходные нити PEEK Уплотнение биполярных пластин топливных элементов

- Установки для канатов

- Нити PEEK Поставщики шарнирных деталей для манипуляторов космических роботов

- Проволока диаметром 0.025 мм из Китая

- Тонкая проволока PEEK Установка для уплотнения биполярных пластин топливных элементов

- Альпинистские веревки

- PEEK тонкая проволока Производитель высокотемпературной изоляции кабеля

- ПЭЭК нити Поставщики газодиффузионных слоев топливных элементов

- Армирующие волокна для спортивного инвентаря