Установки для производства нитей PEEK для аэрокосмической промышленности

Приветствую! Работаю в области промышленной автоматизации и оптимизации производственных процессов уже около десяти лет. За это время накопилось немало опыта, и сегодня хочу поделиться своими наблюдениями и знаниями о установках для производства нитей PEEK, особенно тех, что используются в аэрокосмической промышленности. Эта область требует особой точности, надежности и, конечно, соответствия строгим стандартам безопасности. PEEK – материал с уникальными свойствами, и его производство – задача не из легких. Постараюсь рассказать все, как есть, без лишней воды и рекламных обещаний. Будем говорить о реальных вызовах, технологических решениях и, конечно, о том, на что стоит обращать внимание при выборе оборудования.

Почему PEEK так важен для авиастроения?

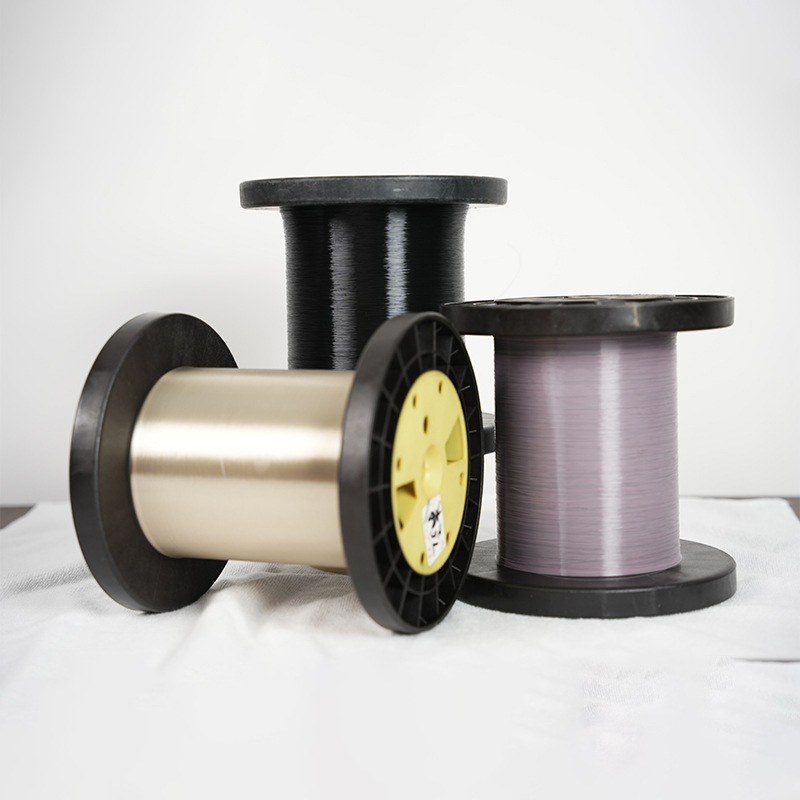

Прежде чем говорить об установках, важно понять, почему нити PEEK так востребованы в аэрокосмической промышленности. PEEK (полиэфирэфиркетон) – это высокоэффективный термопластичный полимер, обладающий исключительной устойчивостью к высоким температурам, агрессивным химическим веществам и механическим нагрузкам. Это критически важно для компонентов, которые подвергаются экстремальным условиям эксплуатации в самолетах и космических аппаратах. Думайте о деталях двигателей, уплотнителях, сложной внутренней арматуре – везде, где требуется долговечность и высокая производительность. По сравнению с традиционными материалами, такими как металлы, PEEK легче и может быть сформован в более сложные формы. Примеры применения в авиации: внутрисамолетные компоненты двигателей, детали топливной системы, амортизаторы, электрические изоляторы. В космической отрасли - компоненты космических аппаратов, датчики, элементы конструкции.

Основные технологии производства нитей PEEK

Существует несколько основных технологий производства нитей PEEK, и выбор конкретной зависит от требуемых характеристик и объемов производства. Самые распространенные:

Экструзия

Это наиболее распространенный метод. Расплавленный полимер продавливается через фильеру с отверстиями нужного диаметра, формируя нить. Преимущества: высокая производительность, возможность производства нитей различных диаметров. Недостатки: требует точного контроля температуры и давления, может приводить к образованию дефектов.

Спиральное намотание

Полимер расплавляется и наматывается на барабан, формируя спиральную нить. Этот метод подходит для производства нитей с высокой прочностью и износостойкостью.

Прямоточная экструзия (melt twisting)**

Это комбинированный метод, который сочетает в себе экструзию и скручивание. Он позволяет получить нити с улучшенными механическими свойствами и высокой плотностью.

Важно! При выборе технологии необходимо учитывать чистоту сырья, квалификацию персонала и наличие необходимого оборудования. Например, для производства нитей, предназначенных для использования в экстремальных условиях, требуется использование высокочистого сырья и более точный контроль технологических параметров.

Требования к оборудованию для производства нитей PEEK

Для производства нитей PEEK требуется специализированное оборудование, которое должно соответствовать строгим требованиям. Вот основные характеристики, на которые стоит обратить внимание:

- Экструдер: Должен обеспечивать равномерный нагрев и перемешивание полимера, а также точный контроль температуры. Важно учитывать производительность экструдера и его способность работать с различными типами PEEK.

- Фильеры: Должны быть изготовлены из жаропрочных материалов и иметь точную геометрию отверстий. Тип фильеры влияет на диаметр и форму нити.

- Система охлаждения: Необходима для предотвращения деформации нити при охлаждении. Оптимально использовать водяное охлаждение.

- Система намотки: Должна обеспечивать равномерную намотку нити на катушку.

- Система контроля: Должна включать датчики температуры, давления и скорости вращения, а также систему автоматической регулировки параметров процесса.

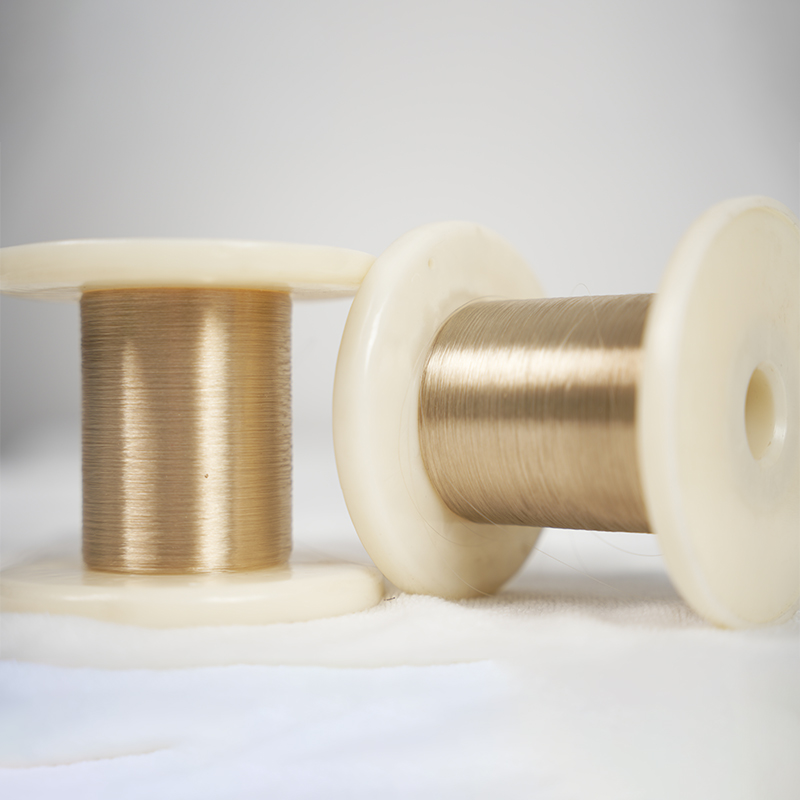

Пример: Экструдеры, предлагаемые ООО Чжэнчжоу Шэнюань, отличаются высокой точностью управления и устойчивостью к высоким температурам. Они позволяют производить нити PEEK с диаметром от 0.1 мм до 1 мм. [https://www.sytx.ru/](https://www.sytx.ru/)

Производители оборудования для производства нитей PEEK

На рынке представлено несколько производителей оборудования для производства нитей PEEK. Среди наиболее известных:

- ООО Чжэнчжоу Шэнюань – китайский производитель, специализирующийся на производстве экструдеров и другого оборудования для производства полимерных нитей. [https://www.sytx.ru/](https://www.sytx.ru/)

- BASF – немецкий производитель, предлагающий широкий спектр продукции для производства полимерных материалов, включая оборудование для экструзии.

- Miyu – японский производитель, известный своими высокотехнологичными экструдерами.

Выбор производителя зависит от ваших потребностей и бюджета. Важно учитывать репутацию компании, качество оборудования и наличие сервисной поддержки.

Реальные кейсы и примеры

Рассмотрим пару примеров из практики. В одном случае, компания, производящая компоненты двигателей, столкнулась с проблемой деформации нитей PEEK при высоких температурах. Причиной оказалась неоптимальная конструкция экструдера и недостаточная эффективность системы охлаждения. После модернизации оборудования и оптимизации технологического процесса удалось решить эту проблему и значительно повысить качество продукции. Другой случай – компания, занимающаяся производством электрических изоляторов, нуждалась в нитях PEEK с высокой прочностью и износостойкостью. Для этого был выбран экструдер с технологией прямоточного намотания, что позволило получить нити с улучшенными характеристиками.

Важные аспекты при выборе поставщика

При выборе поставщика установок для производства нитей PEEK следует учитывать следующие факторы:

- Опыт работы на рынке: Поставщик должен иметь опыт работы с оборудованием для производства полимерных нитей.

- Репутация: Узнайте отзывы о поставщике от других клиентов.

- Техническая поддержка: Убедитесь, что поставщик обеспечивает квалифицированную техническую поддержку.

- Гарантийное обслуживание: Узнайте условия гарантийного обслуживания оборудования.

- Стоимость: Сравните цены от разных поставщиков.

Помните, что выбор правильного оборудования – это инвестиция в будущее вашего бизнеса. Не стоит экономить на качестве, иначе это может привести к серьезным проблемам в будущем.

Подводя итог, хочу сказать, что производство нитей PEEK для аэрокосмической промышленности – это сложный и ответственный процесс. Требуется специализированное оборудование, высококвалифицированный персонал и строгий контроль качества. Надеюсь, эта информация будет вам полезна. Если у вас возникнут какие-либо вопросы, пишите – буду рад помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Применение PEEK в энергетике и электроснабжении

Применение PEEK в энергетике и электроснабжении -

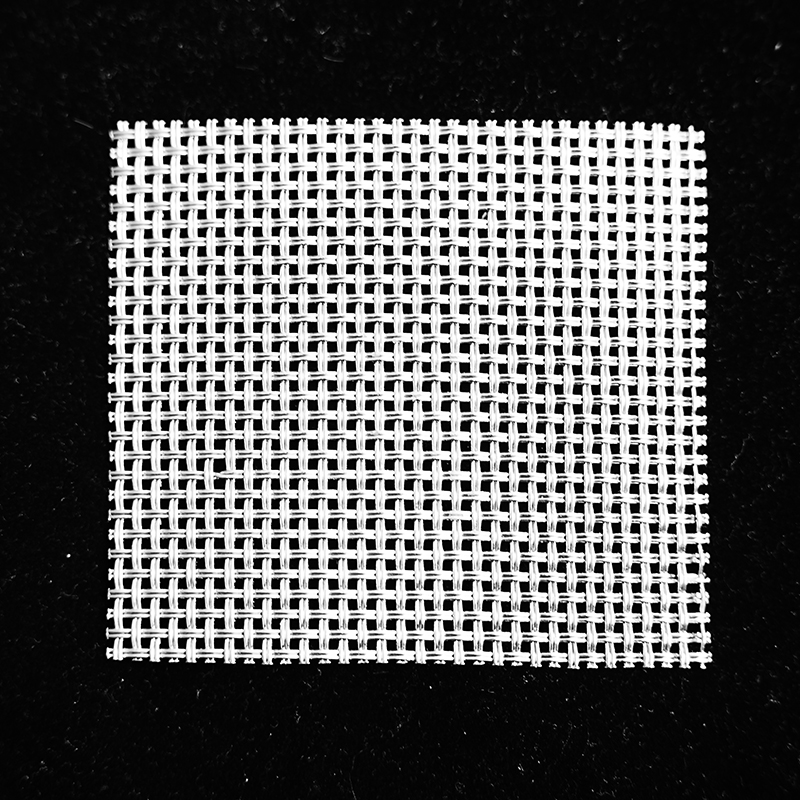

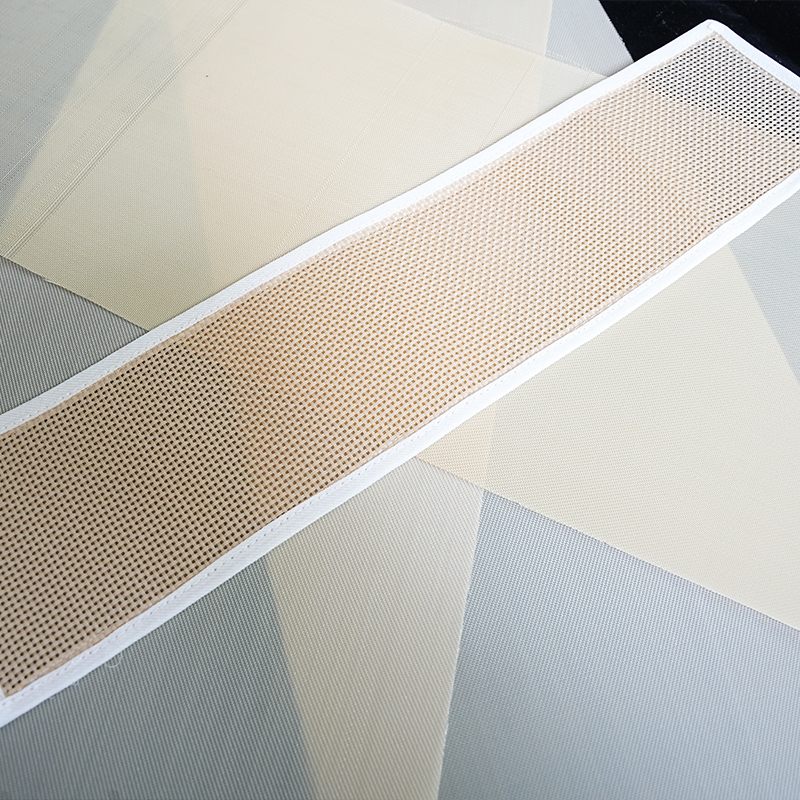

Применение PEEK в промышленных фильтровальных тканях

Применение PEEK в промышленных фильтровальных тканях -

Серия щеточной проволоки PET

Серия щеточной проволоки PET -

Применение PEEK в потребительских товарах

Применение PEEK в потребительских товарах -

Двухжильные нити

Двухжильные нити -

Серия флуоресцентных нитей

Серия флуоресцентных нитей -

Обычные нити ПЭТ

Обычные нити ПЭТ -

Применение PEEK в водородной энергетике

Применение PEEK в водородной энергетике -

Серия щеточной проволоки PA

Серия щеточной проволоки PA -

Применение нитей PEEK в глубоководном оборудовании и морской технике

Применение нитей PEEK в глубоководном оборудовании и морской технике -

Применение PEEK в энергосистемах

Применение PEEK в энергосистемах -

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках

Применение высокопроизводительных нейлоновых крУченых нитей в бумажных ковриках

Связанный поиск

Связанный поиск- Флуоресцентные маркировочные нити из Китая

- Превосходная проволока для формования

- Полиэфирные мононити

- Заводы по производству волокон устойчивых к высоким температурам

- Основные покупатели нитей PEEK для бурения нефтяных скважин

- Заводы по производству дугостойкой изоляционной проволоки из ПЭЭК

- Превосходные PEEK пленки Защита кабелей моторного отсека

- Производители высокоэффективных полиэфирных мононитей

- Крупнейшие покупатели нитей из ПЭЭК для протонообменных мембран

- Завод по производству погодоустойчивого ППС волокна для топливной системы