Где купить армирующие волокна для плат?

2026-01-21

Вот вопрос, который часто задают, и часто — не с того конца. Многие сразу лезут в поиск по запросу ?армирующее волокно купить?, как будто это гвозди или болты. А суть-то не в самой покупке, а в том, для какой именно платы, под какие нагрузки и, что критично, в какой технологический процесс оно потом ляжет. Стекловолокно, углеродное, арамид — это не взаимозаменяемые варианты ?на выбор?, это разные миры с разной химией, адгезией к смолам и, конечно, ценой. Ошибёшься на старте — потом вся партия плат в утиль, и хорошо если до печи дело дошло, а не на этапе конечных испытаний раскололись.

Отправная точка: что мы вообще армируем?

Тут нужно чётко разделять. Если речь о классических FR-4 для массовой электроники, то тут всё завязано на поставщиков препрегов — самим волокном мало кто занимается, покупают готовый материал. Но когда дело доходит до плат для силовой электроники, высокочастотных применений или, скажем, бортовой аппаратуры с жёсткими требованиями по вибронагрузкам и тепловому расширению — вот здесь уже начинается поле для манёвра. Нужно понимать структуру: основа — это ткань или нетканый материал. Тканое стекловолокно (типа 7628, 2116) — это стандарт, но его механические свойства по оси Z, то есть на отрыв слоёв, оставляют желать лучшего.

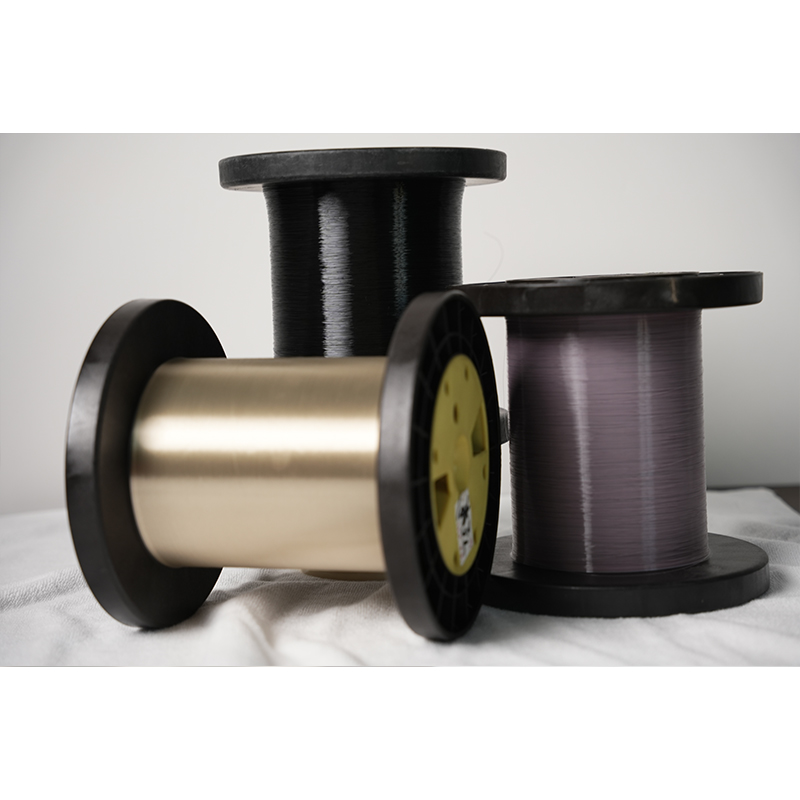

Поэтому для ответственных задач смотрят в сторону армирующих волокон с ориентированной структурой, или вовсе гибридных решений. Например, добавка тонких прослоек арамидного волокна между слоями стеклоткани резко повышает стойкость к удару и трещинообразованию. Но и совместимость со смолой уже другая, нужны свои пропитки. Личный опыт: однажды пытались для облегчения конструкции использовать полотно из углеродного волокна с низкой удельной плотностью. Идея казалась логичной — высокая удельная жёсткость. Но забыли про электропроводность. Получили красивые, лёгкие и совершенно бесполезные платы из-за паразитных наводок. Пришлось возвращаться к комбинации стекло/арамид.

Отсюда вывод первый: прежде чем искать, где купить, нужно с инженером-технологом и конструктором определить не просто тип волокна, а его формат (ровинг, ткань, холст), поверхностную обработку (замасливатель, аппрет) и совместимость с вашей связующей системой. Без этого даже самый качественный материал может не ?приклеиться?.

Рынок поставщиков: от дистрибьюторов до производителей

Здесь обычно три пути. Первый — крупные международные дистрибьюторы химического сырья. У них есть всё, но цены соответствующие, минимальные партии часто великоваты для пробных запусков, а техническая поддержка может быть отстранённой. Они хороши для стабильных, крупносерийных проектов, где параметры уже устоялись.

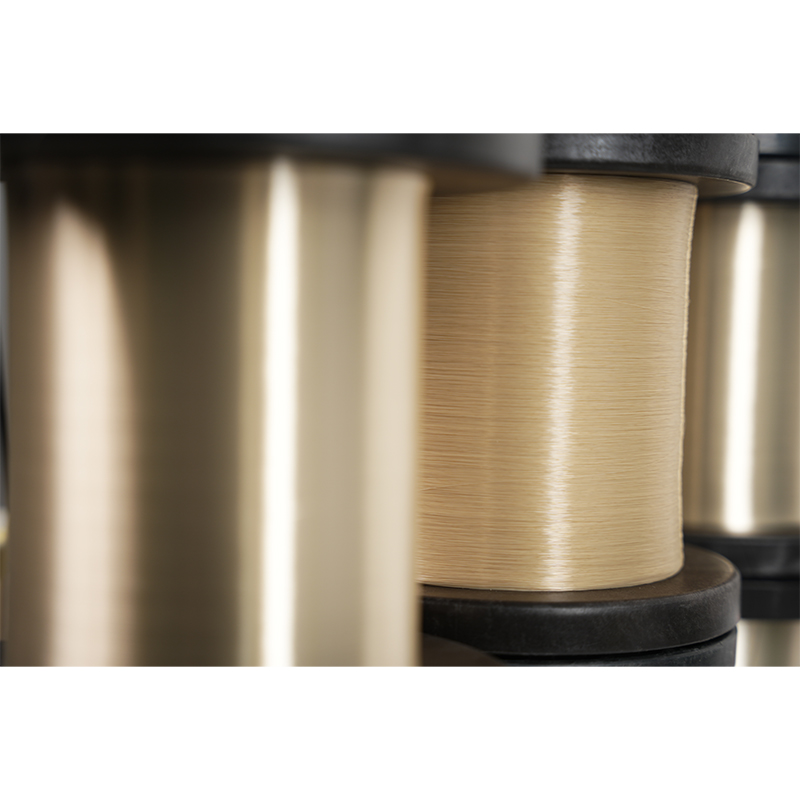

Второй путь — работать напрямую с производителями волокна. Это сложнее в организационном плане (таможня, логистика), но часто выгоднее по цене и, что главное, здесь можно получить реальную экспертизу. Я, например, в последнее время присматриваюсь к китайским производителям, которые серьёзно вложились в оборудование. Не ко всем, конечно, а к тем, кто работает на западные рынки и вынужден держать уровень. Вот, к примеру, наткнулся на сайт ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (sytx.ru). В их описании мелькает ключевое: оборудование из Германии, Японии, Швейцарии. Это не гарантия, но знак. Если у них стоит, скажем, томографический контроль от ?Zweiling? или точные системы подачи sizing от японцев — это уже о чём-то говорит. Годовой объём в 3200 тонн и клиенты в аэрокосмической, медицинской сферах — тоже заявка на серьёзность. Но это всё на бумаге. С такими компаниями разговор нужно начинать с запроса образцов и их независимого тестирования в своих условиях пропитки и ламинации.

Третий путь — это локальные, нишевые переработчики. Они закупают базовые ровинги и ткут из них специализированные ткани под конкретные нужды. С ними можно договориться о маленьких партиях нестандартной плотности или плетения. Но тут риски по стабильности качества выше.

Критерии выбора: не только спецификация

Цена — важна, но не первична. На первый план выходит стабильность параметров от партии к партии. Для волокна это, в первую очередь, диаметр элементарных нитей, прочность на разрыв и, внимание, содержание влаги. Сырое волокно в ламинате — это гарантированные пузыри и расслоение. Хороший поставщик всегда указывает условия хранения и поставляет материал в вакуумной упаковке с индикатором влажности.

Второе — наличие полного пакета документов: не только сертификат качества (СОА), но и паспорт безопасности (MSDS), и, что крайне ценно, подробные рекомендации по предварительной сушке перед пропиткой. Если техподдержка поставщика может внятно объяснить, чем их замасливатель типа ?735? отличается от конкурентного ?411? и как это влияет на скорость смачивания эпоксидной смолой — это огромный плюс.

Третий, практический критерий — удобство логистики и фасовка. Нужно ли тебе целая бобина ткани шириной 1 метр, или поставщик готов нарезать её на латы под твой формат плиты с минимальным обрезком? Это может сэкономить до 15% материала, что при работе с дорогим углеродным волокном уже существенно.

Проблемы на стыке: где обычно ?спотыкаются?

Самая частая проблема — несоответствие реальной поверхностной плотности ткани (г/м2) заявленной. Разброс даже в ±5% может привести к разной толщине препрега и, как следствие, к нарушению импеданса на высокочастотных платах. Обязательно нужно иметь свои весы для выборочного контроля.

Другая история — совместимость с новой, ?модной? смолой. Все сейчас гонятся за низкими Dk/Df (диэлектрической проницаемостью и тангенсом потерь). Появляются новые термореактивные полимеры. И их химия может абсолютно не ?дружить? со стандартным аппретом на волокне. Результат — плохая адгезия и миграция компонентов. Поэтому, переходя на новую связующую систему, нужно либо заказывать волокно с экспериментальным аппретом, либо быть готовым к своему собственному процессу его отжига и нанесения. Это отдельная головная боль.

И ещё один момент, про который часто забывают: утилизация обрезков. Если работаешь с арамидом или углеродом, обычные методы измельчения и захоронения не всегда подходят. Нужно заранее понимать, как ты будешь избавляться от производственных отходов, чтобы не получить проблемы с экологами.

Итоговый алгоритм действий

Итак, резюмирую свой подход, выстраданный на нескольких проектах. Сначала — глубокая проработка ТЗ с расчётом механических, тепловых и электрических требований. Потом — подбор кандидатов: 1-2 глобальных дистрибьютора для ровинга базовых марок, 1-2 прямых производителя тканей (вроде упомянутого ООО Чжэнчжоу Шэнюань для комплексной оценки) и 1 локальный переработчик для нестандартных задач.

Далее — обязательный этап пробных заказов. Не просто купить килограмм, а заказать именно ту фасовку, с которой планируешь работать. Провести свой цикл испытаний: пропитка, ламинация, металлизация, термоциклирование. Сравнить результаты с эталонным материалом, если такой есть.

И только после этого, имея на руках конкретные данные по поведению материала в твоём процессе, принимать решение о поставщике. Ключевое — не найти ?вообще волокно?, а найти материал, который стабильно ведёт себя в твоей конкретной технологической цепочке. Иногда оказывается, что дорогой брендовый ровинг проигрывает менее раскрученному, но более предсказуемому в ламинации. Поиск — это не про одну точку на карте, а про построение устойчивой и технически обоснованной цепочки поставок.