Где производят PEEK медицинские нити?

2026-01-12

Если говорить о производстве PEEK-нитей для медицины, многие сразу представляют Германию или США. Это, конечно, классика, но реальная картина сейчас куда интереснее и сложнее. Часто упускают из виду, что сам полимер и готовая нить — это два разных технологических этапа, которые могут быть географически разнесены. И вот здесь начинаются нюансы, о которых знаешь только на практике.

Ключевые игроки и география поставок сырья

Основной полимер PEEK, тот самый гранулят, из которого потом вытягивают волокно, действительно контролируется несколькими западными гигантами. Victrex (Великобритания), Solvay (Бельгия), Evonik (Германия) — это имена, которые фигурируют в спецификациях любого серьёзного производителя. Без их сертифицированного сырья, особенно для медицинского grade, говорить о стабильном качестве просто нельзя. Но вот дальше начинается самое интересное.

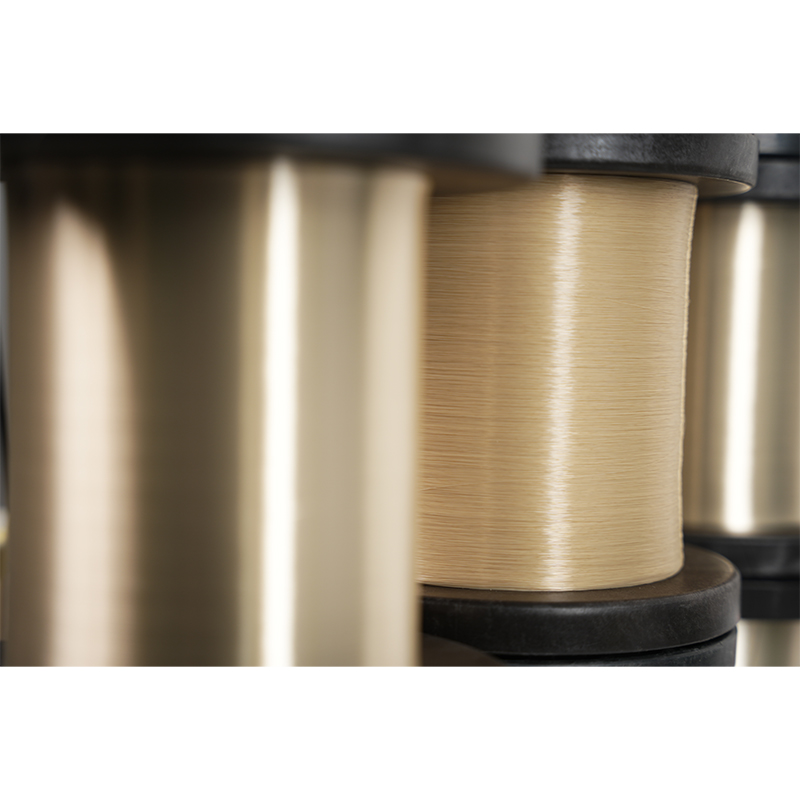

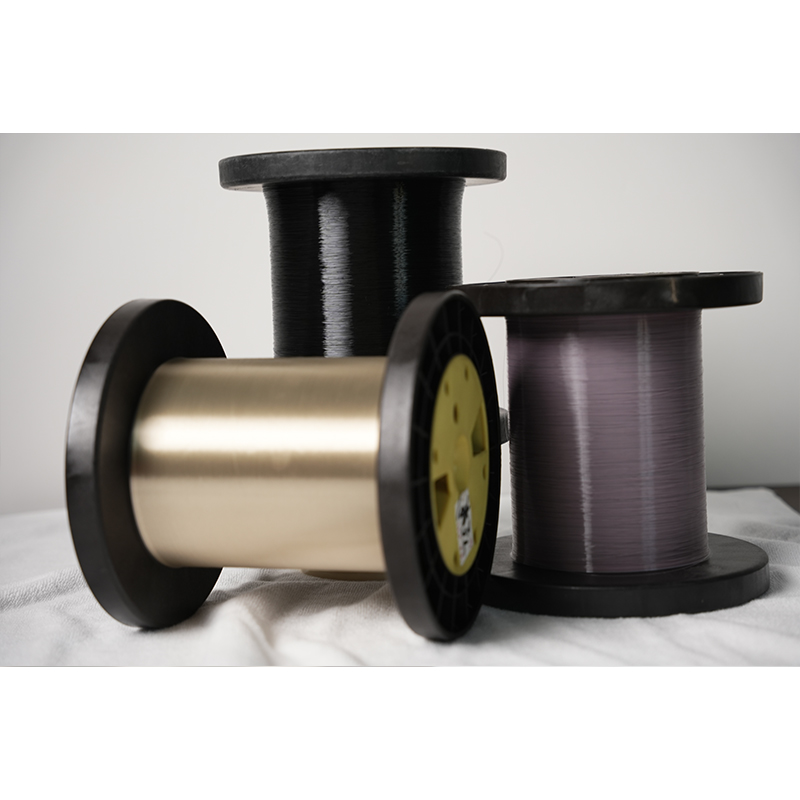

Производство непосредственно монофиламентной или мультифиламентной нити — это уже другая история. Оно требует специализированного экструзионного оборудования, чистовых помещений и глубокого понимания реологии полимера. И тут, помимо европейских производителей, последние лет десять активно развиваются азиатские площадки, в частности, в Китае. Но не те кустарные, а высокотехнологичные предприятия, которые работают на импортном оборудовании и строго по стандартам ISO 13485.

Например, сталкивался с компанией ООО Чжэнчжоу Шэнюань Специальное волокно ткачество. Их сайт (https://www.sytx.ru) указывает на серьёзные вложения: оборудование из Германии, Японии, Швейцарии. Для меня это всегда первый маркер — если видят разницу между немецким экструдером и более дешёвым аналогом, значит, понимают суть процесса. Их заявленный годовой объём в тысячи тонн говорит о масштабе, но для медицинских нитей важен не объём, а контроль на каждом метре. Из их описания видно, что медицинское направление — одно из ключевых, а это уже требует отдельной, ?чистой? логистики и валидации процессов.

Технологические сложности и ?подводные камни?

Самый критичный этап — это экструзия и ориентация. PEEK — материал капризный. Температурные режимы, скорость вытяжки, условия охлаждения — малейшее отклонение ведёт к изменению диаметра, прочности на разрыв или, что критично для хирургических нитей, к появлению микроскопических включений или неровностей поверхности. Помню случай, когда партия нити от нового поставщика давала стабильный разрыв в одном и том же месте у узла. Оказалось, проблема была в неравномерной ориентации волокна на стадии вытяжки, которую не уловили стандартными тестами.

Ещё один момент — чистота. Медицинская нить, особенно для длительной имплантации, должна быть биосовместимой. Это означает не только чистоту сырья, но и отсутствие контаминации на производственной линии. Часто проблемы начинаются с упаковки — даже идеальная нить может быть испорчена несоответствующей атмосферой в первичной упаковке. Поэтому к надписи ?medical grade? всегда отношусь с долей скепсиса, пока не увижу полный пакет валидационных отчётов, включая биологические испытания.

Именно здесь разделяются производители. Одни покупают линию ?под ключ? и пытаются всё настроить сами, другие, как та же компания из Чжэнчжоу, делают ставку на импортное контрольно-измерительное оборудование из Австралии и Швейцарии. Это дорого, но для контроля диаметра в реальном времени или дефектоскопии — необходимо. Без этого ты просто вслепую производишь волокно, надеясь на удачу, что в медицине недопустимо.

Рынок и логистика: откуда нить приходит на операционный стол

Итак, где же физически производят? География складывается так: сырьё из Европы, переработка в нить может быть как в Европе/США (для премиум-сегмента и сложнейших изделий), так и на современных азиатских заводах, которые стали полноценными контрактными производителями для глобальных брендов. Конечный продукт — катушка со стерильной нитью — часто имеет маркировку одной известной медкомпании, но внутри лежит нить, произведённая, например, на том самом оборудовании из Германии, но установленном в Китае.

Это не хорошо и не плохо — это реальность глобальных цепочек. Ключевое — прослеживаемость и контроль. Если производитель, будь то в Европе или Азии, может предоставить полную цепочку документов от партии гранулята Victrex до каждой катушки, подтвердить стабильность параметров и имеет аудиты от крупных конечных клиентов, его можно рассматривать как серьёзного игрока.

Логистика — отдельная головная боль. PEEK-нить чувствительна к условиям хранения. Нельзя просто взять и перевезти контейнер через океан без контроля температуры. Поэтому часто конечное стерилизационное оформление и упаковка происходят ближе к рынку сбыта — в Европе или Америке, даже если сама нить сделана в другом месте. Это добавляет ещё одно звено в цепочку, но повышает надёжность поставок для хирургов.

Критерии выбора и личный опыт

На что смотрю я, оценивая производителя? Во-первых, происхождение и сертификация сырья. Во-вторых, парк оборудования и, что важнее, понимание технологического процесса теми, кто на нём работает. Можно иметь японскую машину, но неправильно её обслуживать. В-третьих, прозрачность. Готовность показать производство, предоставить отчёты по валидации процессов, а не только красивые брошюры.

Работая с разными поставщиками, приходишь к выводу, что идеального географического места ?где производят? не существует. Есть зрелые технологические цепочки. Упомянутая ООО Чжэнчжоу Шэнюань Специальное волокно ткачество, судя по их открытым данным, позиционирует себя именно как часть такой цепочки, обслуживая множество отраслей, включая медицинскую. Их опыт в аэрокосмической и нефтехимической сферах, где требования к материалам тоже экстремальные, может косвенно говорить о высоком уровне контроля качества, что полезно и для медицины.

В конечном счёте, для хирурга, который держит в руках нить, важно её поведение в организме: прочность, инертность, долговечность. А для нас, инженеров и снабженцев, важно, чтобы эта нить была предсказуемой от партии к партии. И это предсказуемость рождается не в стране происхождения, а в культуре производства, в деталях, в отношении к каждому этапу. Поэтому ответ на вопрос ?где производят? сегодня — это не точка на карте, а скорее, описание сложной, интернациональной системы, где ключевую роль играет не локация, а технологическая дисциплина и контроль.