Китайские армирующие волокна: где применяются?

2026-01-27

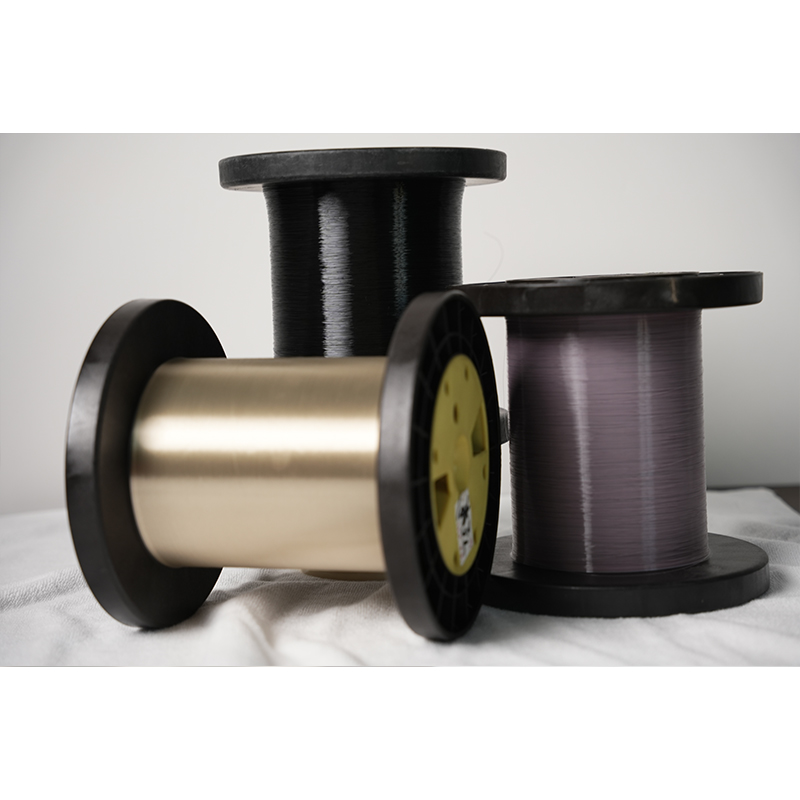

Когда слышишь ?китайские армирующие волокна?, первое, что приходит в голову многим — это дешёвые композиты для ремонта или что-то вроде базальтовой сетки для штукатурки. Знакомо? Вот именно с этого стереотипа и хочется начать. На деле же спектр уже давно не тот, и китайские производители, особенно те, кто вложился в оборудование и R&D, гонятся не за ценой, а за специфическими свойствами под конкретную задачу. Тот же карбон или арамид — не просто ?волокно?, а целое семейство материалов с разным модулем, термостойкостью, адгезией к матрице. И здесь уже начинаются тонкости, о которых знаешь только набив шишки.

От стереотипов к реальности: эволюция применения

Раньше, лет десять назад, да, основным потоком шли как раз те самые ?универсальные? волокна для строительства. Но рынок заставляет развиваться. Сейчас запросы идут отраслевые. К примеру, в том же аэрокосмическом секторе — а это не только Китай, но и поставки компонентов по global supply chains — нужны волокна с предсказуемыми и стабильными от партии к партии свойствами. Недостаточно просто высокого модуля упругости; критична стабильность при циклических нагрузках, совместимость с конкретными эпоксидными системами, которые используют конечные производители. Видел случаи, когда партию браковали не из-за прочности на разрыв, а из-за некондиционного покрытия (sizing), которое ухудшало сцепление с матрицей. Это уровень, на котором уже играют.

Возьмём менее очевидную сферу — новую энергетику. Речь не только о лопастях ветрогенераторов, это уже классика. Интереснее — водородная тематика. Баллоны для хранения водорода под высоким давлением (типа IV). Здесь нужны очень специфические комбинации: внутренняя полимерная гильза, затем армирование карбоном в эпоксидной смоле. Волокно должно работать не просто на прочность, а на сопротивление усталости при многократных циклах зарядки/разрядки и, что критично, минимизировать проницаемость для водорода. Китайские поставщики, которые смогли адаптировать свою продукцию под эти стандарты (например, определённые сорта пан-карбона), плотно сидят в этой цепочке. Но путь туда — это тонны испытаний и тесная работа с инженерами заказчика.

Или медицинское оборудование. Казалось бы, где волокна, а где медицина? А вот, к примеру, рентгенопрозрачные углепластиковые столы и компоненты для аппаратов КТ и МРТ. Здесь ключевое — сочетание жёсткости, малого веса и отсутствия артефактов на снимках. Применяются специальные сорта карбона с определённым плетением. Опять же, это не масс-маркет, а штучный, высокомаржинальный продукт. Визировал как-то производство, где для такого сегмента ткали полотна с точностью до миллиметра по рисунку — любое отклонение в плотности вело к изменению физических свойств и браку.

Ключевые отрасли: не только масштаб, но и глубина

Если структурировать, то основные точки приложения сегодня — это, условно, три пласта. Первый — крупнотоннажный: строительство, инфраструктура (дорожные сетки, фибробетон), нефтегаз (трубы, обвязка). Здесь главное — соотношение цены и базовых характеристик, плюс логистика. Второй пласт — индустриальный: транспорт (авто, ж/д), ветроэнергетика, спортинвентарь. Здесь уже важнее технические спецификации и консистентность. И третий — высокотехнологичный: аэрокосмос, медицина, прецизионное оборудование, водород. Здесь доминируют спецификации и способность производителя к кастомизации.

В нефтехимии, например, часто требуется стойкость к агрессивным средам и температурам. Здесь могут идти в ход не только базальт или стекловолокно, но и специальные арамиды или PBO-волокна (полибензоксазол), которые Китай теперь тоже производит. Важный нюанс — это часто не просто нить, а готовые изделия: ткани, рукава, набивные материалы для уплотнений. Успех зависит от того, насколько волокно сохраняет свойства после ткацкого процесса и пропитки.

Фильтрационные материалы — отдельная большая история. Тут работают на износ в прямом смысле. Волокна для фильтров горячих газов на ТЭЦ или в цементной промышленности должны выдерживать абразивный износ, температурные перепады и химическое воздействие. Часто используются сложные гибридные материалы, например, основу из стекловолокна с добавлением тефлона или других полимеров для улучшения характеристик. Эффективность определяется не только исходным волокном, но и структурой полотна — иглопробивное, тканое.

Практические сложности и ?подводные камни?

В теории всё гладко, на практике — сплошные нюансы. Самый частый камень преткновения — это как раз покрытие (sizing). Один и тот же тип углеродного волокна с разным sizing’ом будет по-разному вести себя с полиэфирной смолой и с эпоксидной. Если производитель волокна не даёт чётких данных или меняет состав покрытия без предупреждения (бывало!), это может привести к катастрофе на производстве у клиента — расслоению изделия, падению прочности. Поэтому серьёзные игроки давно работают по техкартам и предоставляют полные паспорта материала.

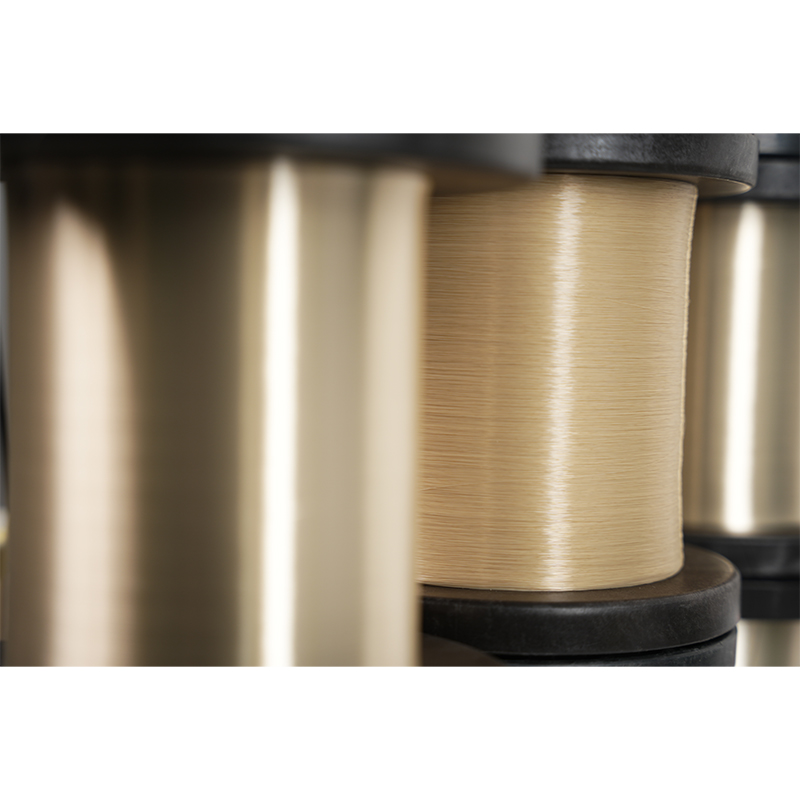

Другая проблема — геометрия и однородность. Особенно для автоматизированной выкладки (prepreg, автоматическое намотка). Если в нити есть утолщения, ?пух?, или плотность крутки плавает, это ведёт к дефектам в готовом изделии — неравномерности толщины стенки, образованию пустот. Контроль здесь должен быть на каждом этапе. Помню историю с поставкой волокна для намотки труб, где проблемы с подачей нити привели к простою дорогущего автоматизированного комплекса. Причина оказалась в неконсистентном натяжении с бобин от поставщика.

И, конечно, логистика и хранение. Некоторые волокна, особенно с некоторыми видами покрытий или препреги, требуют особых условий хранения (низкая влажность, определённая температура). Нарушение условий сводит на нет все усилия производителя. Это та область, где опытный технолог всегда спросит не только о свойствах, но и ?а как это хранить и сколько можно держать на складе??.

Пример из практики: от спецификации до изделия

Чтобы было понятнее, расскажу про один неочевидный кейс. Был запрос от производителя высокооборотного ротора для промышленного насоса. Нужен был материал для бандажирования — обмотки, чтобы ротор не разорвало под центробежной силой. Требования: высокая удельная прочность, минимальное радиальное расширение, стойкость к вибрации и определённой смазке. Рассматривали разные варианты, в итоге остановились на гибридной оплётке из углеродного и арамидного волокна от одного китайского производителя. Ключевым был не сам материал, а данные по ползучести (creep) и усталости, которые они смогли предоставить на основе своих внутренних испытаний. И — что важно — дали образцы для независимого тестирования. После пробной партии и испытаний на стенде всё сошлось. Но процесс занял месяцев восемь.

Это к слову о том, что выбор поставщика — это не про прайс-лист. Это про его техническую поддержку, готовность делиться данными, гибкость. Те компании, которые выросли из простых фабрик в технологических партнёров, как раз этим и ценны. Вот, например, если взять ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (их сайт — sytx.ru), то в их случае видно, что упор сделан именно на оборудование и охват сложных отраслей. Они позиционируют, что у них станки из Германии, Японии, Швейцарии, что уже намекает на ориентацию на качество, а не только на объём. Годовое производство в 3200 тонн — это серьёзно, но важнее, что они заявляют работу с клиентами в аэрокосмической, медицинской, энергетической сферах. Это говорит о том, что они наверняка имеют линии под разные стандарты и умеют работать со спецификациями. Такие производители обычно не ?продают волокно?, а предлагают решение под задачу, что в нашем деле и есть главное.

Ещё момент из их описания — ?около 36 клиентов на стадии производства и около 200 конечных клиентов?. Это интересная деталь. 36 производственных клиентов — это, скорее всего, компании, которые интегрируют их волокна в свои полуфабрикаты (препреги, ткани, композиты). А 200 конечных — это уже те, кто делает из этих полуфабрикатов готовые изделия. Такая структура говорит о встроенности в глубокую цепочку создания стоимости, что для армирующих волокон критически важно.

Взгляд вперёд: куда движется применение?

Тренд очевиден — дальнейшая сегментация и кастомизация. Уже недостаточно сказать ?карбон для автомобилей?. Будет запрашиваться волокно с конкретными свойствами для конкретного узла конкретного автомобиля с электродвигателем (другие вибрации, тепловые режимы). То же в аэрокосмосе — давление на снижение веса и рост термостойкости будет только усиливать спрос на специализированные высокомодульные и керамизированные волокна.

Перспективная ниша — рециклинг и устойчивость. Запрос на перерабатываемые или биоразлагаемые композиты растёт. Это толкает к разработке новых типов волокон, например, на основе природных полимеров или с таким покрытием, которое позволит легче отделять волокно от матрицы в конце жизненного цикла. Китайские исследовательские центры и передовые производители здесь тоже очень активны.

И, конечно, цифровизация. Внедрение датчиков непосредственно в волокно (так называемые smart fibers) для мониторинга состояния конструкции в реальном времени — это уже не фантастика, а следующая ступень. И здесь применение найдётся везде: от мониторинга напряжения в лопастях ветряка до контроля целостности корпуса самолёта. Те, кто сегодня инвестирует в подобные R&D, завтра будут определять рынок.

В итоге, возвращаясь к заглавному вопросу ?где применяются?? — ответ теперь звучит так: везде, где требуется сочетание лёгкости и прочности, и всё чаще — в самых требовательных и высокотехнологичных областях. А выбор конкретного волокна — это всегда компромисс между свойствами, технологичностью обработки и стоимостью, который требует глубокого понимания и со стороны производителя волокна, и со стороны его потребителя. Опыт, пробы, ошибки и, в конце концов, найденное решение — вот что на самом деле определяет успешное применение.