Китайские PEEK волокна: технологии применения?

2026-01-19

Когда слышишь ?китайские PEEK волокна?, первая мысль у многих — ?ну, это подешевле, но и похуже?. Знакомый стереотип, с которым постоянно сталкиваешься на переговорах. На деле всё давно не так, а вопрос применения упирается не столько в само волокно, сколько в понимание его ?характера?: обработать-то его можно, но если подходить как к обычному полиэфиру — получишь брак или убьёшь оборудование. Поделюсь тем, с чем сам набивал шишки.

От сырья к нити: где кроется главный затык

Всё начинается с гранул. Китайские производители PEEK-гранул сильно продвинулись, но для волокна нужна особая чистота и стабильность расплава. Малейшие колебания в вязкости — и на этапе экструзии пойдут микроразрывы, которые потом аукнутся в прочности. Мы как-то взяли партию у нового поставщика, сэкономили, вроде бы по ТУ всё сходилось. А в процессе вытяжки нить рвалась с завидной регулярностью. Оказалось, проблема в остаточных мономерах — они давали нестабильность. Пришлось срочно менять сырьё, сроки сорвали.

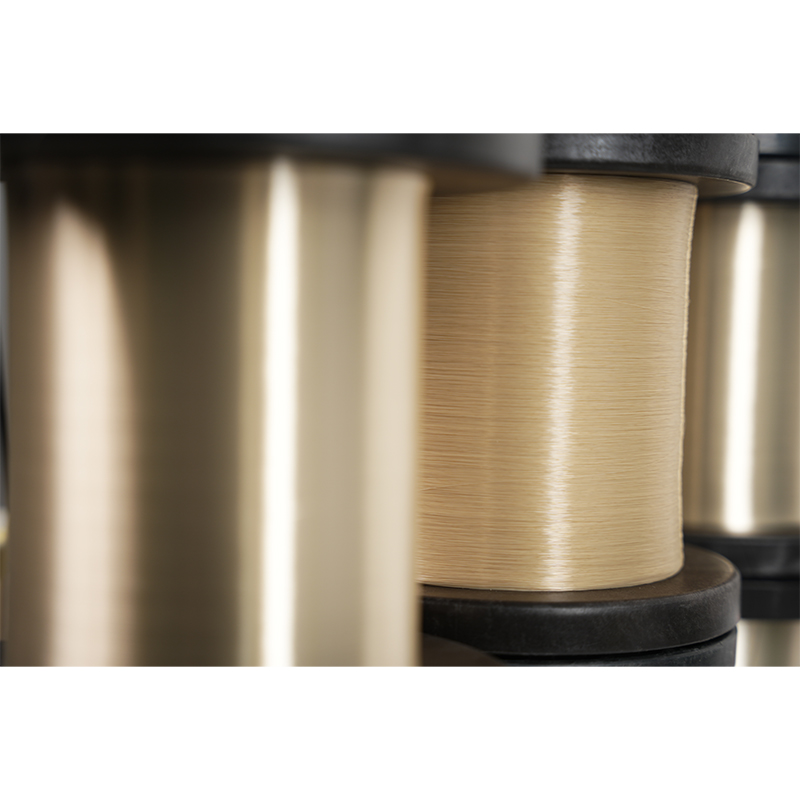

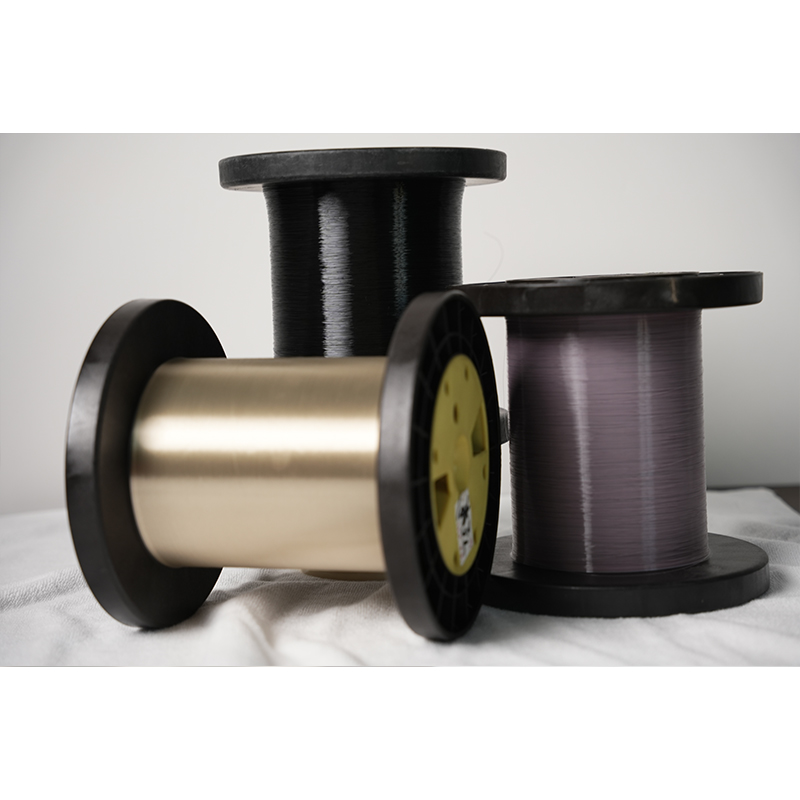

Само производство волокна — это высокотемпературная экструзия с точным контролем. Тут без немецкого или японского оборудования, честно говоря, сложно. Видел я цеха, где пытаются на адаптированных линиях для обычных термопластов делать PEEK. Результат — волокно с неоднородной ориентацией макромолекул. О прочности на разрыв в 400 МПа и выше можно забыть, будет максимум 280-300, да и усадка при нагреве непредсказуемая.

Интересный момент — финишная отделка. Часто забывают, что поверхность PEEK-волокна слишком инертна. Для некоторых применений, особенно в композитах, это минус — адгезия к матрице слабая. Приходится либо плазменную обработку проводить, либо наносить спецпокрытия. Это уже отдельная технологическая цепочка, которую не все учитывают, заказывая волокно.

Не только ткать: реальные кейсы и подводные камни

Основной запрос идёт на тканые фильтровальные материалы для агрессивных сред. Тут китайские волокна, особенно от проверенных производителей, показали себя хорошо. Брали, например, материал для фильтрации горячих дымовых газов на цементном заводе. Температура до 220°C, присутствие SO2. PEEK-ткань отработала свой ресурс, но был нюанс: при монтаже использовали не те нити для шва. Шов разошёлся через месяц, хотя сама ткань была целой. Мелочь, а обернулась простоем.

В медицинской сфере — другая история. Тут нужны не просто сертификаты, а полная прослеживаемость партии. Применение в хирургических имплантатах или как усиливающий компонент. Ключевое — биосовместимость и стерилизуемость. С одной стороны, PEEK идеален, с другой — любая посторонняя примесь в волокне сделает его непригодным. Знаю случай, когда партию забраковали из-за следов силиконовой смазки с оборудования на этапе намотки. Контроль должен быть на каждом шагу.

А вот в аэрокосмической отрасли или новых энергетических системах (водород, высокие напряжения) требования запредельные. Тут уже идёт речь о волокнах с заданным модулем упругости, с внедрёнными наночастицами для мониторинга состояния структуры. Китайские разработки в этой области есть, но они часто носят экспериментальный характер. Серийные поставки для критичных узлов — пока редкость. Больше идёт на менее ответственные детали, теплоизоляцию, уплотнения.

Практический опыт: с каким поставщиком работать?

Рынок разный. Есть гиганты, которые делают всё, от гранул до тканей, а есть узкие специалисты. Для меня показателем всегда была не красивая презентация, а готовность предоставить детальные отчёты по испытаниям конкретной партии и обсудить техзадание до мелочей. Например, компания ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (их сайт — sytx.ru) как раз из таких. Они не самые крупные, но в их нише — специальные ткани и волокна — понимают, о чём речь.

Что в их случае цепляет? Они открыто пишут про оборудование — немецкое, японское, для контроля. Это не просто для галочки. Когда у тебя на линии лазерный измеритель диаметра из Швейцарии, ты видишь проблему в реальном времени, а не после того, как смотали тонну брака. Их заявленный объём в 3200 тонн в год — это серьёзно, но важнее, что они работают и с производителями, и с конечными клиентами, около 200. Значит, есть обратная связь по применениям.

С ними сталкивался по проекту фильтрационных рукавов для химического производства. Прислали не просто образцы волокна, а сразу несколько вариантов крутки и линейной плотности, с прогнозом, как каждый поведёт себя в щелочной среде при циклическом нагреве. Это уровень, когда поставщик становится технологическим партнёром. Кстати, их профиль — аэрокосмическая, медицинская, новая энергетика, фильтрационные материалы, нефтехимия — это как раз те области, где PEEK раскрывается полностью, а не используется ?для галочки?.

Технологии переработки: что не в инструкциях

Допустим, волокно купили. Дальше — ткачество, плетение, вязание. PEEK не любит резких перегибов под высоким натяжением на стандартных челноках. Волокно жёсткое, абразивное. Оно быстро изнашивает традиционные направляющие из стали. Приходится ставить керамические или специальные полимерные. Это увеличивает стоимость подготовки производства, но экономит на замене оснастки в долгосрочной перспективе.

Термофиксация. Обязательный этап. Если его проигнорировать или провести при неправильной температуре (нужна температура выше температуры стеклования, но существенно ниже точки плавления), готовое полотно ?поведёт? при первой же тепловой нагрузке у клиента. Усадка может быть нелинейной. Настроить этот процесс — это искусство, часто методом проб и ошибок для конкретного типа станка и плотности ткани.

Резка и сварка. Механическая резка приводит к оплавлению края, что иногда и нужно. Но чаще требуется чистый срез. Лазерная резка — вариант, но нужно точно подбирать длину волны и мощность, чтобы не было термической деградации по краю и выделения газов. Ультразвуковая сварка возможна, но опять же — только для определённых линейных плотностей и крутки. Всё это не берётся из книжек, отрабатывается на практике.

Взгляд вперёд: куда движется применение

Сейчас тренд — не просто инертные материалы, а ?умные? волокна. PEEK здесь — отличная матрица. Внедрение в него углеродных нанотрубок для придания электропроводности или датчиков деформации на основе оптоволокна — это уже не фантастика. Видел опытные образцы таких гибридных нитей из Китая. Пока дорого и для штучных проектов, но технологический задел виден.

Ещё одно направление — биоразлагаемые имплантаты с контролируемой скоростью деградации. Чистый PEEK не разлагается, но его можно модифицировать. Работы идут, в том числе и в кооперации с европейскими научными центрами. Это к вопросу о том, что китайские производители уже не копируют, а вполне самостоятельно ведут R&D.

И самый прозаичный, но важный сектор — замена металлов в узлах трения. Оплётка из PEEK-волокна на штоках, подшипниках скольжения, работающих без смазки в вакууме или в агрессивной жидкости. Тут требуется не просто волокно, а определённая структура готового изделия. И здесь как раз важна цепочка от производителя волокна до инженера, который понимает конечную задачу. Без этого диалога получается просто дорогая нить на складе.

В итоге, технологии применения китайских PEEK-волокон упираются в компетенции. И в компетенции производителя — сделать стабильный продукт, и в компетенции переработчика — понять его физику и химию, и в компетенции инженера-конструктора — заложить правильные параметры. Когда это сходится, результат получается конкурентоспособным на мировом уровне. А стереотипы сами собой отмирают.