Китайские PEEK для электроники?

2026-01-23

Вот вопрос, который всё чаще мелькает в переписке с технологами: можно ли брать китайский PEEK для ответственных электронных компонентов? Многие сразу морщатся — мол, полиэфирэфиркетон есть полиэфирэфиркетон, и только ?большая тройка? химических гигантов может дать гарантированную стабильность. Но реальность на складах и в цехах часто диктует другие условия: сроки, цена, доступность партий. И вот тут начинается практическая алхимия.

От стереотипов к конкретным гранулам

Когда слышишь ?китайский PEEK?, первая мысль — это либо дешёвый аналог сомнительного происхождения, либо попытка скопировать формулу без глубокого понимания полимеризации. Отчасти это так, лет пять-семь назад картина была именно такой. Но сейчас ситуация не столь однозначна. Есть несколько китайских производителей, которые всерьёз вложились не только в реакторы, но и в аналитику, в контроль за процессом. Их продукцию уже не назовёшь просто ?заменителем?. Это, скорее, отдельная категория материалов — со своими плюсами и, что важнее, со своими специфическими рисками.

Например, ключевой параметр для электроники — это не только температура стеклования и прочность. Это степень кристалличности, которая влияет на усадку при формовании микроразъёмов, и главное — остаточная зольность и содержание ионных примесей (Na+, K+, Cl-). Западные поставщики десятилетиями оттачивали очистку мономеров. Китайские коллеги этот путь прошли быстрее, и иногда это видно: в одной партии — идеальные показатели, в следующей — вдруг скачок по натрию. Не фатально, но для высокочастотных разъёмов или корпусов сенсоров это может быть критично.

Лично сталкивался с поставкой от одного из таких производителей для литьёвых корпусов разъёмов M12. Механика — отличная, износостойкость даже чуть выше заявленной. А вот при долгосрочном тесте на стойкость к пайке волной появилось микротрещинование в местах контакта с выводами. Причина — неоднородность коэффициента теплового расширения в разных направлениях течения расплава. То есть, проблема не в химии полимера, а в тонкостях реологии при переработке. Это как раз та ?зона неочевидного?, где и кроется разница.

Практика: где рискнуть, а где не стоит

Исходя из горького (и не очень) опыта, вырисовалась примерная карта применимости. Для несущих конструкций внутри электронных блоков — кронштейнов, направляющих, изоляционных плат — китайский PEEK часто более чем адекватен. Требования по диэлектрическим потерям не такие жёсткие, а прочность и ползучесть у хороших марок на уровне.

А вот для деталей, работающих в непосредственном контакте с чипами или в условиях высокого электрического поля (например, изоляторы в высоковольтных преобразователях), я бы пока не спешил менять проверенного поставщика. Всё упирается в предсказуемость. Сбой в партии изолятора может привести не к браку одной детали, а к выходу из строя всего модуля. Риск, который не всегда оправдан экономией в 15-20% на килограмм.

Интересный кейс был с одним производителем силовой электроники для электромобилей. Они использовали импортный PEEK для каркасов катушек индуктивности. Перешли на китайский аналог — и вроде бы всё прошло квалификационные испытания. Но в полевых условиях, через полгода работы в условиях вибрации и тепловых циклов, начались случаи появления микротрещин. Разбирались долго. Оказалось, что у нового материала была чуть более высокая гигроскопичность в аморфных фазах полимера. Влага не влияла на диэлектрику сразу, но при циклическом нагреве создавала внутренние напряжения. Такой нюанс в даташите не найдёшь, это знание покупается опытом, часто негативным.

Поставщики и реалии контроля качества

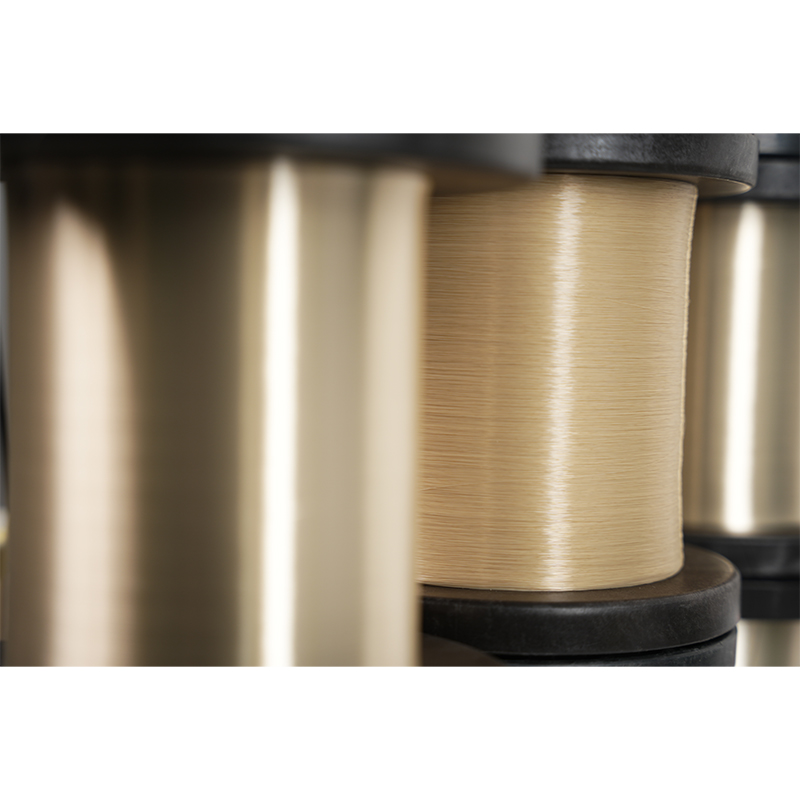

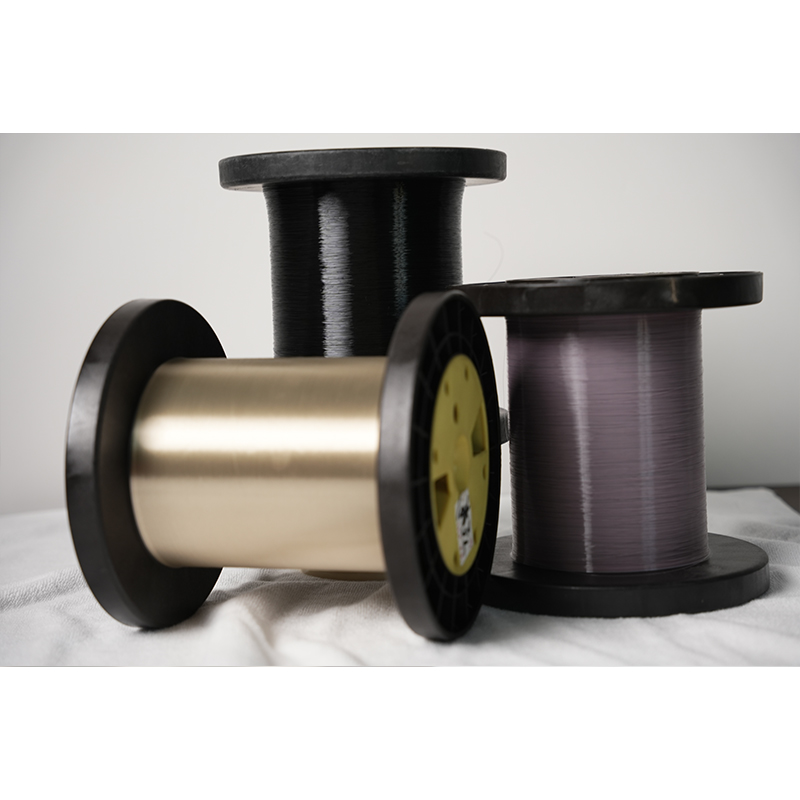

Здесь нельзя не упомянуть тех, кто работает на стыке поставки и глубокого понимания материала. Вот, например, компания ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (https://www.sytx.ru). Они позиционируют себя не просто как дистрибьютор, а как специалист по инженерным полимерам. Что важно, у них заявлено собственное высокотехнологичное оборудование для контроля. В их случае это не пустые слова — видел их отчёты по спектроскопии для партий PEEK на содержание галогенов. Это как раз тот уровень внимания к деталям, который нужен для электроники.

Из их описания видно, что они работают в аэрокосмической и медицинской отраслях — это всегда жёсткие стандарты. И если компания, подобная этой, берётся поставлять PEEK для электронных применений, значит, у них есть наработанные протоколы испытаний и, возможно, даже свой банк данных по поведению материала в разных условиях. Это уже другой уровень доверия, нежели покупка ?с завода в Китае? через десять посредников.

Но и здесь есть подводный камень. Даже у продвинутых поставщиков иногда возникает разрыв между тем, что может завод-производитель, и тем, что требует конкретный заказчик. Часто они дают стандартные сертификаты, а вот провести нестандартный тест, скажем, на газовыделение в вакууме при 200°C, — это уже отдельная история и дополнительные сроки. Нужно быть готовым к тому, что часть контроля качества придётся брать на себя или заказывать в сторонних лабораториях.

Технологические нюансы переработки

Допустим, вы решились. Материал прибыл на производство. И вот тут начинается самое интересное. Китайский PEEK, особенно от менее раскрученных брендов, может преподнести сюрпризы в литьевой машине. У меня был случай, когда температура начала кристаллизации оказалась на 5-7°C ниже, чем у привычного Victrex. Казалось бы, ерунда. Но из-за этого изменилось окно процесса литья под давлением, пришлось заново подбирать давление впрыска и время выдержки под давлением, чтобы избежать вмятин и недолива на тонких стенках корпуса разъёма.

Ещё один момент — чистота гранул. Один раз столкнулся с микроскопическими, но твёрдыми включениями в грануляте. Они не расплавлялись и забивали фильтры литьевой формы, приводя к браку. После этого для любой новой партии от нового поставщика мы ввели обязательную выборочную проверку гранул под микроскопом. Мелочь, которая спасает от простоев.

И конечно, сушка. PEEK гигроскопичен, и китайский — не исключение. Но здесь парадокс: иногда его сушат на заводе-изготовителе более агрессивно, и гранулы приходят с уже слегка окислённой поверхностью. Это может давать лёгкое пожелтение или чуть повышенную хрупкость литника. Рекомендую не слепо следовать стандартным параметрам сушки (3-4 часа при 150°C), а начинать с меньшего времени и смотреть на результат. Иногда достаточно и 2 часов при 140°C.

Выводы и личный взгляд

Так стоит ли связываться с китайским PEEK для электроники? Однозначного ответа нет. Это инструмент, который требует более тонкой настройки и более жёсткого входящего контроля. Если у вас есть ресурсы на этот контроль (своя лаборатория или договор с хорошей сторонней), если ваше применение не связано с предельными электрическими характеристиками или экстремальными длительными нагрузками — тогда это может быть очень экономически эффективным решением.

Для массовых, относительно простых компонентов — корпусов, держателей, изоляционных шайб — переход на качественный китайский PEEK уже давно стал реальностью для многих. Экономия на масштабе значительная. Но для каждого нового типа детали, особенно если она тонкостенная или комбинированная с металлом, нужно проводить свои, полноценные испытания. Не доверять общим сертификатам, а тестировать именно в условиях, максимально приближенных к рабочим.

В конечном счёте, рынок инженерных пластиков движется в сторону глобализации. Китайские производители не стоят на месте. Сегодня они учатся делать не просто ?похожий материал?, а материал с заданными, стабильными свойствами. И такие поставщики, как упомянутая ООО Чжэнчжоу Шэнюань, которые вкладываются в контроль и понимание применения, становятся важными игроками. Риск снижается, но не исчезает. А значит, работа инженера-технолога по-прежнему остаётся работой не только с чертежами, но и с глубоким, почти интуитивным пониманием поведения материала в реальных, а не идеальных условиях.