Китайские PEEK для 5G-антенн: где производят?

2026-01-27

Когда заходит речь о китайских полимерах для 5G, особенно PEEK, в головах у многих сразу возникает картина гигантских безликих заводов где-то в промышленной зоне. И главный вопрос часто сводится просто к ?где делают??. Но на самом деле, локализация производства — это только верхушка айсберга. Куда важнее понять, кто именно делает, на каком оборудовании и, что критично для 5G-антенн, как обеспечивается стабильность диэлектрических свойств от партии к партии. Вот тут и начинается самое интересное, и именно здесь многие, кто только входит в тему, спотыкаются, думая, что главное — низкая цена за килограмм.

Не просто ?Китай?, а конкретные кластеры и их специализация

Если отбросить общие фразы, то производство PEEK-компаундов (именно компаундов, готовых к литью, а не чистого полимера) в Китае сконцентрировано в нескольких ключевых регионах. Джянсу, Чжэцзян, Шаньдун — это классика. Но для телекоммуникационных применений, особенно для таких чувствительных к потерям деталей, как корпуса и элементы 5G-антенн, география сужается. Многие производители, позиционирующие себя как поставщики для 5G, на деле используют стандартные инженерные марки, слегка их ?подкручивая?. Реальная же работа начинается с подбора сырья — тот самый викстрекс или аналоги — и его тонкой модификации.

Я лично сталкивался с ситуацией, когда завод в Шаньдуне предлагал великолепный по механике PEEK, но при замерах тангенса угла диэлектрических потерь на высоких частотах (мы говорим о диапазонах вроде 26-28 ГГц) цифры ?плыли? на 15% между партиями. Для клиента, проектирующего массовую антенную решетку, это смерть. Оказалось, проблема в очистке наполнителей и в том, как сушат гранулы перед экструзией. Мелочь? Нет, это именно та деталь, которая отделяет поставщика ходового пластика от специалиста под высокочастотные применения.

Поэтому на вопрос ?где производят? я бы ответил так: ищите не город на карте, а предприятия, которые открыто говорят о своем оборудовании для компаундирования и тестирования диэлектриков. Часто это не гиганты, а средние, но технологически ?заточенные? компании. Вот, к примеру, наткнулся как-то на ООО Чжэнчжоу Шэнюань Специальное волокно ткачество. Судя по информации на их сайте sytx.ru, они работают с передовым оборудованием из Германии, Японии, Швейцарии. Это уже серьезная заявка. Если уж они заявляют о поставках для аэрокосмической и новой энергетики отраслей, то контроль качества должен быть на уровне. Для 5G-антенн такой подход — основа основ.

Оборудование и ?немецкая? точность: миф или реальность?

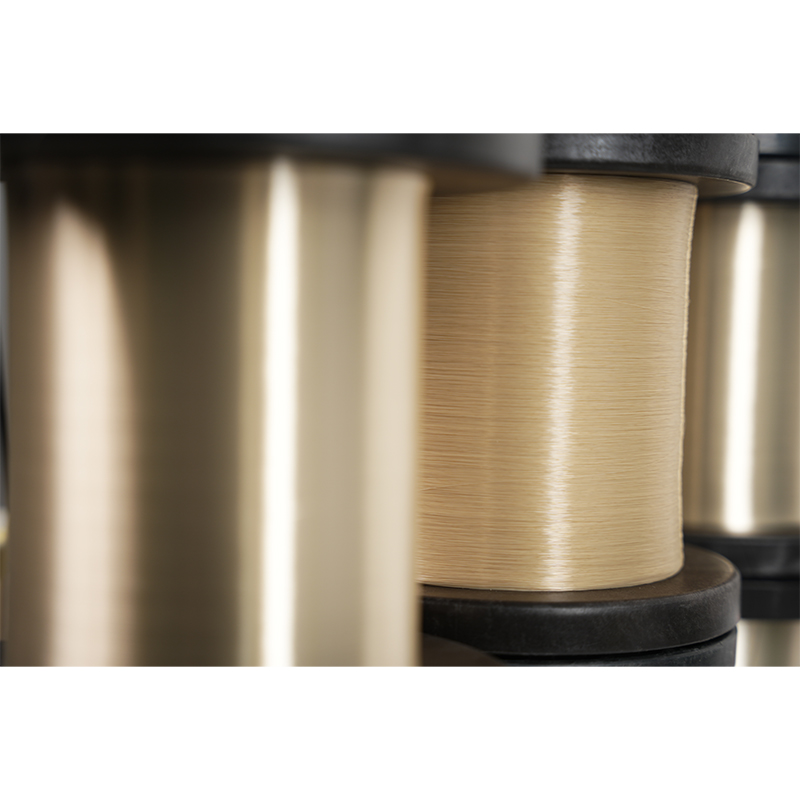

Упомянул про оборудование — стоит развить. Практически каждый китайский производитель PEEK в своем описании напишет про ?линии из Германии?. Отчасти это правда: экструдеры и системы дозирования Coperion, Brabender действительно распространены. Но наличие железа — это 30% успеха. Остальные 70% — это калибровка, техпроцесс и культура производства. Видел цеха, где рядом с новеньким немецким экструдером стоит самодельная система водяного охлаждения из пластиковых труб, и температура на разных участках гуляет. Естественно, о гомогенности расплава и стабильности свойств готового компаунда речи не идет.

Ключевой момент для 5G — это онлайн-измерение. Если на линии нет системы вроде NDC или аналогичной, постоянно мониторящей толщину, однородность и, что важно, возможные включения в экструдате, то для высокочастотных применений такой материал брать рискованно. Любая неоднородность — это потенциальный центр потерь сигнала. В описании той же ООО Чжэнчжоу Шэнюань прямо указано на наличие передового онлайн-измерительного оборудования. Это не просто строчка в рекламе, для специалиста это важный сигнал, что на производстве хотя бы понимают важность постоянного контроля, а не только выборочного тестирования готовых гранул.

Из личного опыта: один из наших удачных проектов по поставке PEEK для корпусов базовых станций как раз начался с того, что мы убедились в наличии на заводе не просто сертификата на сырье, а полного цикла тестирования диэлектрической проницаемости (Dk) и тангенса потерь (Df) на разных частотах. И делали они это не раз в год, а для каждой пятой-десятой партии. Это дорого, но это единственный способ гарантировать результат для конечного клиента.

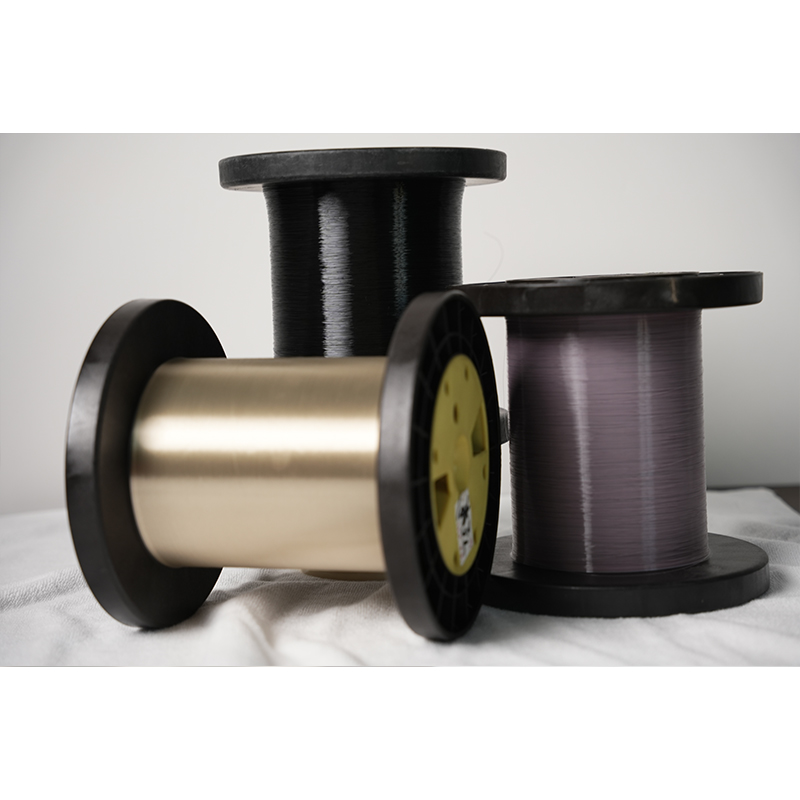

Наполнители и модификации: что скрывается за маркой ?для 5G?

Чистый PEEK для антенн используется редко. Чаще это материалы, модифицированные стекловолокном, углеродным волокном или специальными минеральными наполнителями. Цель — не только прочность, но и управление диэлектрическими свойствами, КЛТР (коэффициентом линейного теплового расширения) и, что часто забывают, стабильность этих свойств в условиях перепадов температур и влажности. Антенна на крыше нежится под солнцем и мокнет под дождем — материал должен это выдерживать без изменения Dk/Df.

Здесь кроется подводный камень. Многие китайские поставщики предлагают ?стандартные? PEEK+30% стекловолокна, позиционируя его как материал для 5G. Но качество и тип самого стекловолокна, его обработка силанным замасливателем, длина волокна в конечном компаунде — все это радикально влияет на высокочастотные свойства. Дешевое волокно с плохой адгезией к матрице создает микрополости — идеальные ловушки для влаги и источники паразитных потерь.

Мы как-то попались на этом, сэкономив. Заказчик жаловался на деградацию параметров антенны после годичного полевого теста. Вскрытие показало микротрещины на границе ?полимер-наполнитель? и следы влаги. Пришлось менять поставщика наполнителя и дорабатывать рецептуру. Теперь при обсуждении спецификации мы требуем данные не только по начальным Dk/Df, но и после циклических испытаний на термовлажность (например, по стандарту IPC TM-650). Наличие у производителя такой базы данных — признак серьезного подхода.

Логистика качества: от гранулы до готовой детали

Производство гранул — это полдела. Дальше материал попадает к переработчику, который будет из него лить детали антенн. И здесь целая цепочка потенциальных проблем. Как материал хранился и транспортировался? PEEK гигроскопичен, и перед литьем его необходимо сушить. Недостаточная просушка — и в детали появляются пузыри, портящие и механику, и диэлектрику. На одном из заводов-переработчиков в Шэньчжэне я видел, как для дорогущего PEEK использовали старые сушильные бункеры с разбитой термоизоляцией. Температура сушки ?плавала?, и о стабильности процесса говорить не приходилось.

Поэтому надежные производители PEEK-компаундов часто работают в тесной связке с проверенными переработчиками, давая им четкие инструкции по предварительной обработке материала. Иногда даже проводят аудиты их производств. Это тот самый сервис, за который готовы платить. Если же вы просто покупаете мешки с гранулами на алибабе и везете их своему литьевщику, вы играете в лотерею. Шансы выиграть есть, но риски высоки.

Возвращаясь к примеру с ООО Чжэнчжоу Шэнюань: их заявленный годовой объем в 3200 тонн и обслуживание около 36 клиентов на стадии производства говорит о том, что они, скорее всего, работают напрямую с серьезными переработчиками, а не через сотни посредников. Такая модель обычно предполагает более глубокое погружение в техпроцесс заказчика и возможность адаптации материала под конкретные задачи, будь то тонкостенный корпус или ответственный крепежный узел внутри антенной системы.

Итог: где же все-таки производят?

Так куда же смотреть? Резюмируя набросанные выше мысли: производят китайский PEEK для 5G-антенн не столько в географической точке, сколько в определенной технологической экосистеме. Это предприятия, которые:

1. Инвестируют в точное, часто импортное, оборудование для компаундирования и главное — для постоянного онлайн- и лабораторного контроля.

2. Фокусируются не на тоннаже вообще, а на специальных применениях (аэрокосмос, медицина, новая энергетика), где требования к материалу заведомо высоки. Опыт в этих областях — хороший индикатор.

3. Понимают важность диэлектрических характеристик на высоких частотах и умеют их не только измерять, но и стабильно обеспечивать от партии к партии.

4. Работают в тесной связке с переработчиками, контролируя всю цепочку добавленной стоимости.

Поэтому, когда в следующий раз возникнет вопрос ??, я бы советовал искать не город, а конкретные компании с прозрачной технологической цепочкой. Изучать их сайты на предмет упоминания конкретного оборудования, стандартов тестирования и примеров применения. Как, например, сделали мы, когда нашли ООО Чжэнчжоу Шэнюань Специальное волокно ткачество. Их открытая информация об оборудовании и клиентах — уже повод для более детального разговора, а не просто для запроса коммерческого предложения. В этом и есть разница между простой покупкой пластика и поиском надежного материала для критически важного узла 5G-инфраструктуры. Все остальное — лотерея, в которую в серьезном бизнесе играть не стоит.