Китайские PEEK заводы: технологии?

2026-01-26

Когда говорят про китайские заводы по PEEK, часто думают о цене. И это логично, но за этой логикой теряется главное — а что там с технологиями? Многие просто предполагают, что раз Китай, значит, догоняют, копируют, а свое — так себе. Я бы поспорил. По моим наблюдениям, лет за десять, ситуация перевернулась с ног на голову, но не везде и не всегда. Вот об этом и хочу порассуждать, без глянца, с примерами и даже с косяками, которые сам видел.

Не просто ?догнать и перегнать?: эволюция подхода

Раньше, лет десять назад, да, часто было так: купили линию, запустили, выдают гранулы. Технология? Ну, есть рецептура от поставщика сырья (часто того же Victrex или Solvay), соблюдаем параметры. Качество плавало дико — от партии к партии. Помню, как один завод пытался сделать свой аналог 450G, так у них цвет менялся от светло-коричневого к желтому в пределах одной упаковки. Проблема была даже не в полимеризации (её часто закупали), а в экструзии и, что критично, в последующей обработке — сушке, грануляции. Влага — главный враг PEEK, а с сушкой тогда была беда.

Сейчас же вектор сместился. Успешные игроки не просто ?делают PEEK?. Они решают задачи под конкретного клиента. Нужен PEEK для 3D-печати нитями (filament) с определенной адгезией к платформе и минимальной усадкой? Пожалуйста, но это уже не базовая гранула, это модификация. И вот здесь начинается интересное. Технология упирается не столько в реактор, сколько в ?доводку?: в добавки, в смешение, в тонкие настройки экструдера. Видел на одном из предприятий в Цзянсу, как они под конкретный заказ из медицинской отратри (компонент для хирургического инструмента) три недели подбирали скорость охлаждения нити после экструдера — буквально на градусы и на проценты скорости меняли кристалличность, а значит, и конечную прочность изделия.

И это, кстати, распространенное заблуждение — что главное это полимеризация. Для базовых марок — да. Но рынок-то требует специализированных решений: стеклонаполненный, угленаполненный, со смазкой, антистатический. И вот тут китайские технологи показали себя очень гибкими. Порой решения рождаются прямо на месте, почти кустарно. Один инженер в Шанхае как-то показал мне установку для нанесения специального покрытия на гранулы (для улучшения сыпучести), собранную, по сути, из узлов от разного оборудования. Работает. Неэстетично, но эффективно.

Оборудование: немецкое — не всегда панацея

Все мнят, что если у завода стоят линии Coperion или Brabender, то это гарантия качества. Так и есть, но лишь отчасти. Оборудование — это инструмент. Видел завод, забитый ?немцами? под завязку, но где технолог не мог победить проблему с черными точками (carbon specks) в гранулах. Оказалось, проблема в сырьце — феноне, который закупали локально, и в нем были примеси. Дорогое оборудование лишь четче проявляет косяки на входе.

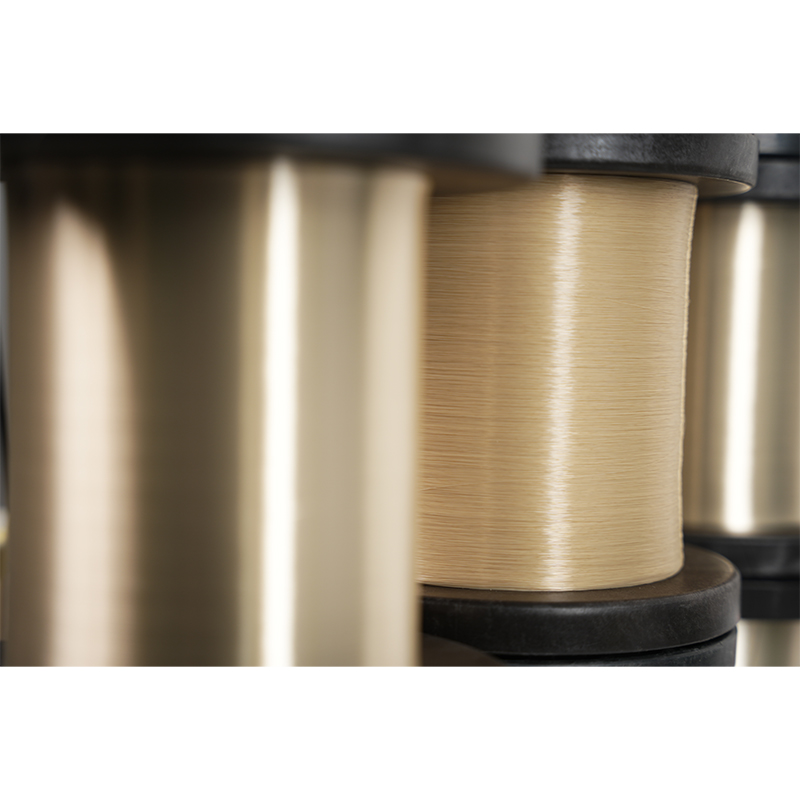

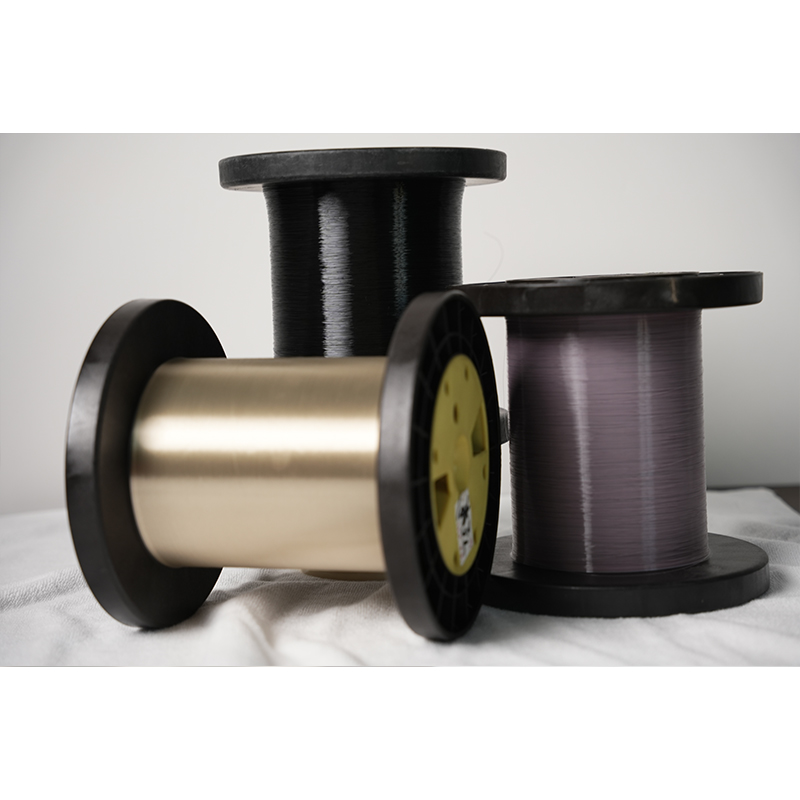

С другой стороны, есть примеры очень грамотной гибридизации. Вот, к примеру, компания ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (sytx.ru). Если заглянуть в описание, то они открыто пишут про оснащение: оборудование из Германии, Японии, Швейцарии. Но ключевое не в этом списке, а в том, как это собрано в единый процесс. Годовой объем в 3200 тонн — это серьезно. И обслуживание 36 клиентов на стадии производства говорит о том, что они работают не на склад, а под заказ, что сложнее технологически. Немецкий экструдер — это хорошо для стабильности расплава, японская система контроля размеров (online-измерение) — для того, чтобы диаметр волокна или толщина пленки не гуляли. Но их собственное ноу-хау — это, вероятно, в настройке всей этой цепи и в постобработке. PEEK-волокно или ткань — это же не просто экструзия, это еще и ориентация, термофиксация. Тут один градус или секунда выдержки решают все.

Поэтому, оценивая технологический уровень, я всегда смотрю не на бренды станков, а на три вещи: систему контроля на ВСЕХ этапах (от сырья до упаковки), наличие собственной лаборатории не для галочки (где реально тестируют не только по ГОСТам, но и под нагрузками клиента), и, как ни странно, на возраст основного инженерного состава. Молодая команда — это драйв и готовность экспериментировать, но бывают ошибки дорогостоящие. Команда с сединами — осторожнее, но зато знают ?врожденные болезни? своего оборудования наизусть.

Случай из практики: когда ?доводка? подвела

Расскажу про неудачу, которая многое проясняет. Один завод в провинции Чжэцзян получил заказ на PEEK-пруток для изготовления подшипников скольжения, работающих в паре с нержавейкой. Заказчик требовал низкий коэффициент трения и минимальный износ сопрягаемой поверхности. Базовая гранула была отличная, но при формовании прутка (экструзии с калибровкой) использовали стандартную смазку для формующего инструмента. В лаборатории пруток проходил все тесты по прочности, термостойкости. Но у клиента при испытаниях нержавейка быстро изнашивалась. Месяц разбирались. Оказалось, что микрочастицы той самой технологической смазки (на силиконовой основе) вплавлялись в поверхность прутка при охлаждении и потом работали как абразив. Технология ?доводки? — очистки и применения специальной разделительной смазки — была не отработана. Завод потерял контракт, но урок усвоил. Теперь у них есть отдельный регламент на подготовку оснастки для ответственных заказов.

Сырьевая база: слабое звено или скрытый козырь?

Это больная тема. Высококачественный бисфенол-А и дифенилсульфон, необходимые для синтеза PEEK, долгое время были монополией нескольких западных компаний. Китайские заводы зависели от импорта. Сейчас ситуация меняется. Появились локальные производители сырья, и их качество, скажу так, очень неоднородно. Некоторые гиганты, типа Zhonghao Chem, вкладываются в свои НИОКР и выходят на приличный уровень. Но для высоконаполненных или медицинских марок все еще часто берут импорт.

Интересный тренд — вертикальная интеграция. Крупные игроки начинают контролировать цепочку от сырья до модификации. Это дает стабильность и возможность играть с себестоимостью. Но технологический риск при этом растет: теперь они должны быть экспертами и в органическом синтезе, и в полимеризации, и в композитировании. Не у всех получается. Слышал о проекте, где решили построить полный цикл, но ?застряли? на стадии очистки фенона — выход продукта был низким, себестоимость заоблачной. Пришлось снова закупать полуфабрикат.

Для таких компаний, как упомянутая ООО Чжэнчжоу Шэнюань, работающих в высокотехнологичных секторах вроде аэрокосмической или медицинской отраслей, вопрос сырья — священный. Они врядли будут рисковать репутацией, используя сырье сомнительного происхождения. Их сайт указывает на обслуживание около 200 конечных клиентов в этих сферах — такой портфель просто так не собирается. Значит, у них есть отработанные, надежные каналы поставки сырья и, что важно, система его входящего контроля. Это негласный технологический стандарт для верхнего эшелона.

Куда упирается развитие технологий?

Сейчас, на мой взгляд, прогресс идет в трех направлениях. Первое — это чистые, суперконсистентные марки для медицины (имплантаты, инструменты). Требования к биосовместимости, стерилизуемости и, опять же, к стабильности партий — запредельные. Тут технология это стерильные цеха, системы очистки воды и воздуха, следовые анализы металлов. Второе направление — композиты. Не просто наполнитель, а сложные гибридные системы: PEEK + углеродное волокно + наночастицы для специальных свойств (например, повышенная теплопроводность для радиаторов в электронике). Третье — аддитивные технологии. PEEK для SLS- или FDM-печати — это отдельная песня. Гранула должна быть не просто чистой, а иметь строго определенную форму, размер, сыпучесть для SLS или идеальную геометрию нити для FDM. Технология производства такой гранулы или филамента — это высший пилотаж.

И вот здесь китайские заводы начинают делиться. Одни, наиболее продвинутые, уже вовсю работают по всем трем направлениям, имея закрытые НИОКР-проекты с университетами. Другие остаются в нише стандартных марок, конкурируя ценой. Разрыв в технологическом уровне между этими двумя группами огромен и продолжает расти.

Что сдерживает? Недостаток фундаментальных знаний в области химии полимеров (прикладных инженеров много, а глубоких теоретиков мало), иногда — желание сэкономить на ?мелочах? вроде систем осушки сжатого воздуха (который используется в транспортировке гранул), и, как ни банально, текучка кадров среди операторов. Обучишь человека тонкостям работы с экструдером, а он через полгода уходит на завод по сборке телефонов за большую зарплату.

Выводы без громких слов

Так что же с технологиями? Если обобщить, то картина пестрая. Есть заводы, которые могут удивить даже искушенного западного специалиста своими наработками в области модификации и обработки PEEK. Их технологии — это не копипаст, а часто результат проб, ошибок и быстрой адаптации под рынок. Они научились не просто делать материал, а решать проблемы клиента. И это главный критерий.

Есть и другие, где технология — это просто инструкция к станку. Их продукция подойдет для непритязательных применений, где допуски широкие.

Поэтому на вопрос ?? нельзя ответить однозначно. Нет ?китайских технологий? как чего-то единого. Есть отдельные предприятия, которые совершили качественный скачок, вложились в людей, в контроль, в развитие. Они не кричат об этом на каждом углу, но их продукция, как у той же Шэнюань, работает в фильтрационных материалах под агрессивными средами или в узлах новой энергетики. И это — лучший показатель. Остальные пока догоняют, и некоторые — довольно быстро. Но догоняют уже не Запад в целом, а своих же более успешных соседей по стране. Вот такая внутренняя конкуренция и двигает технологию вперед, пусть и неровно, с оглядкой и с косяками.