Китайские PEEK нити: технологии применения?

2026-01-07

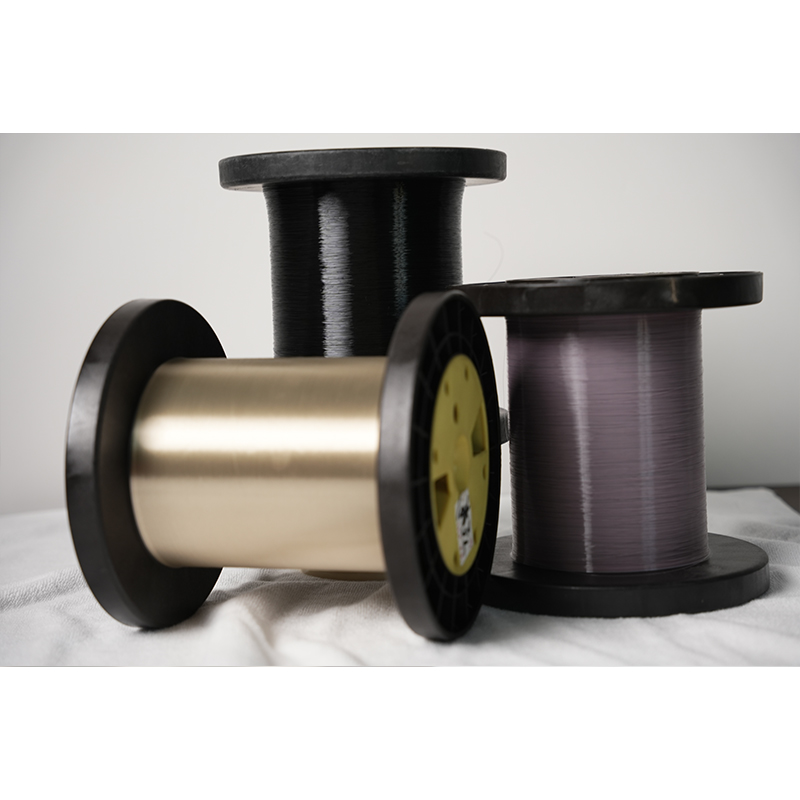

Когда слышишь ?китайские PEEK нити?, первое, что приходит в голову — это, наверное, вопрос о качестве. Многие до сих пор сомневаются, глядя на ценник. Но за последние лет пять-семь картина сильно изменилась. Раньше действительно были проблемы со стабильностью диаметра, с посторонними включениями в массе. Сейчас же ряд производителей вышли на такой уровень, что их продукцию можно смело рассматривать для ответственных применений, не только для прокладок или уплотнителей. Ключевой момент — не в самой нити, а в понимании, как её правильно применить. Можно купить отличный материал и испортить его неправильной переработкой.

От сырья к полуфабрикату: где кроются подводные камни

Итак, берём катушку нити. На вид — ровная, блестящая. Но первое, на что я всегда смотрю — это паспорт, особенно на содержание золы и влаги. Китайские поставщики сейчас часто предоставляют вполне детальные данные, иногда даже с результатами DSC. Но вот нюанс: данные в паспорте и данные в партии могут ?плавать?. Один раз столкнулся с тем, что нить давала повышенную усадку при термообработке. Вскрылось, что в той конкретной партии немного изменили рецептуру стабилизаторов, но в документах это не отразили. Теперь всегда прошу пробную катушку на тесты перед крупной закупкой.

Самый распространённый процесс — это, конечно, ткачество. И здесь технология наложения сильно зависит от конечной задачи. Для фильтрационных материалов, скажем, в агрессивных средах, часто идут на полотняное переплетение — оно даёт стабильную структуру. Но если нужна гибкость для композитного армирования, например, в аэрокосмических деталях, то рассматривают саржевые переплетения. Плотность — отдельная история. Слишком высокая — и полотно теряет драпируемость, слишком низкая — не выдерживает механических нагрузок. Опытным путём пришли к тому, что для многих технических применений оптимальна плотность в районе 60-80 нитей на см, но это, повторюсь, очень обобщённо.

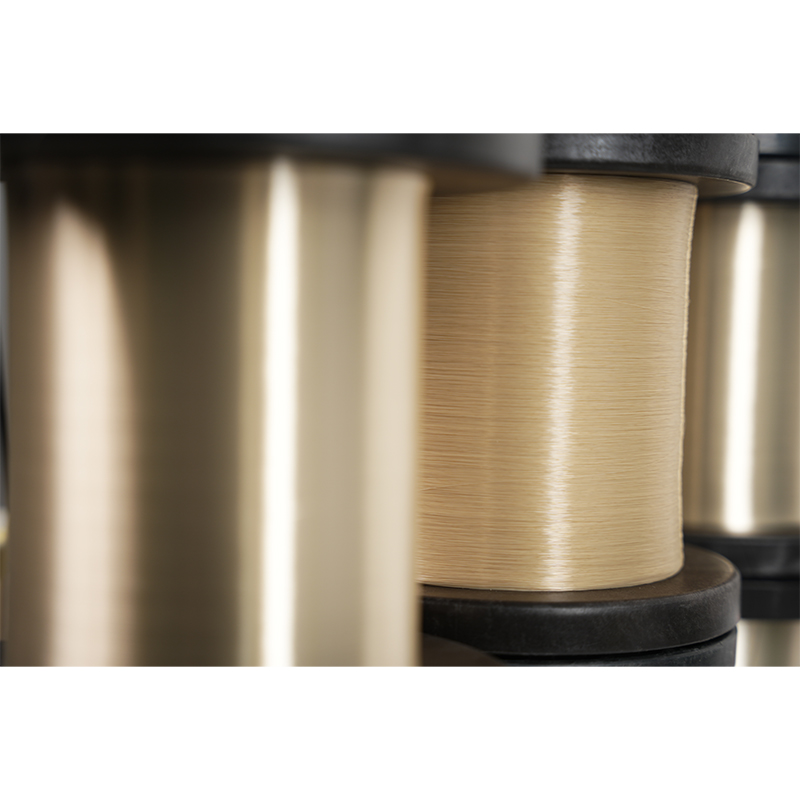

Оборудование — критически важно. Знаю компанию, например, ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (их сайт — sytx.ru). Они в своей презентации не зря делают акцент на немецком и японском оборудовании. Работа с PEEK требует точного контроля натяжения и температуры на всех этапах. Если станок ?дёргает? нить, о стабильных свойствах готового полотна можно забыть. У них заявлен годовой объём в 3200 тонн, и обслуживание таких клиентов, как аэрокосмическая отрасль, говорит о серьёзном уровне. Но даже с лучшим оборудованием нужны правильные настройки. Помню, как долго подбирали температурный профиль зоны контакта нити с направляющими, чтобы избежать эффекта ?ожога? и снижения молекулярной массы.

Термическая история материала: почему постобработка решает всё

Вот готовое полотно или техническая ткань из PEEK. Многие думают, что на этом всё заканчивается. На самом деле, это только начало. Термическая фиксация (термостабилизация) — это то, что превращает полуфабрикат в готовый к эксплуатации продукт. Цель — снять внутренние напряжения, ?запомнить? форму, повысить стабильность размеров при дальнейших высокотемпературных нагрузках.

Здесь масса тонкостей. Температура должна быть выше температуры стеклования (около 143°C), но, естественно, ниже температуры плавления (340°C). Обычный диапазон — 250-300°C. Но важно не только значение, но и скорость нагрева, время выдержки и, что критично, способ охлаждения. Резкое охлаждение может снова внести напряжения. Мы обычно используем программируемый печной шкаф с инертной атмосферой, чтобы избежать окисления. Без этого есть риск пожелтения и незначительной деградации поверхности.

Был у меня неудачный опыт с крупной партией фильтровальных рукавов. После установки на производстве клиента они дали усадку в процессе первых же циклов регенерации горячим воздухом. Оказалось, что поставщик полотна (не Shenyuan, а другой) провёл термофиксацию в слишком щадящем режиме, недотянув по времени выдержки. Пришлось снимать и отправлять на доделку. Урок: условия постобработки должны максимально приближаться к реальным условиям работы изделия. Лучше даже с небольшим запасом.

Специфические применения: от медицины до новых энергий

Давайте пройдёмся по отраслям, которые упоминает в своём описании ООО Чжэнчжоу Шэнюань: аэрокосмическая, медицинская, новая энергетика, фильтрация, нефтехимия. Это не просто слова для брошюры. В каждой из них свои требования к технологии применения нити.

Медицина — это стерилизация. PEEK выдерживает автоклавирование, но ткань из него после многократных циклов не должна терять прочность на разрыв. Здесь критична чистота исходного полимера и отсутствие каких-либо мигрирующих добавок. Технология ткачества должна обеспечивать абсолютно гладкую поверхность, без торчащих волокон, чтобы избежать адгезии биологических тканей. Знаю случаи, когда для хирургических имплантатов-сеток использовали мононить определённого диаметра, сплетённую особым образом, чтобы задать конкретную жёсткость и пористость.

Новая энергетика, особенно водородная тематика. Здесь PEEK интересен химической стойкостью. Речь может идти об уплотнителях для топливных элементов или основ для мембран. Технология применения сводится не только к созданию ткани, но и часто к её пропитке или ламинированию другими составами. Важно обеспечить адгезию, а PEEK — материал с низкой поверхностной энергией. Приходится применять методы активации поверхности, например, плазменную обработку, но так, чтобы не повредить волокна. Это тонкий баланс.

Фильтрация горячих агрессивных газов в нефтехимии — это, пожалуй, один из самых сложных случаев. Ткань работает в условиях динамической нагрузки, вибраций, перепадов температур и химического воздействия. Технология здесь — это создание многослойных структур. Часто основу ткут из PEEK нити, а ворс формируют из более тонкого филамента того же материала. Важно добиться, чтобы в процессе эксплуатации не происходило отслоения этого ворса. Прошивка, иглопробивание — каждый метод наложения имеет свои ограничения по температуре, которые нужно строго соблюдать.

Оборудование и контроль: без этого никуда

Можно иметь отличное сырьё, но если ткацкий станок не может поддерживать постоянное и очень точное натяжение, о высоких эксплуатационных свойствах готового продукта можно забыть. PEEK, особенно высокомолекулярный, обладает определённой упругостью, и если натяжение ?гуляет?, плотность полотна будет неравномерной. Это потом выльется в локальные точки повышенного износа.

Контроль качества на выходе — это не только измерение прочности на разрыв (что, безусловно, важно). Это и проверка на стойкость к гидролизу (для определённых применений), и тесты на усталостную долговечность при циклических нагрузках, и анализ поверхности под микроскопом на предмет дефектов. Многие китайские производители, вышедшие на международный уровень, как раз и отличаются тем, что внедрили у себя это самое ?передовое испытательное и онлайн-измерительное оборудование?, о котором пишут в описании. Это не для галочки. Без онлайн-системы контроля диаметра нити в реальном времени невозможно обеспечить стабильность.

Из личного опыта: видел, как на производстве, аналогичном описанному на sytx.ru, используют лазерные сканеры для контроля плотности полотна прямо на станке. Данные стекаются в систему, и при отклонении от допуска оператор получает сигнал. Это позволяет минимизировать брак. Раньше, на старых линиях, такие дефекты обнаруживались только на этапе приёмки клиентом, что вело к огромным потерям.

Взгляд вперёд: не только ткачество

Сейчас технологии применения PEEK нитей уже не ограничиваются классическим ткачеством или плетением сеток. Всё больше запросов на сложные препреги — эти нити, пропитанные тем же PEEK в виде смолы, но в другом агрегатном состоянии. Это уже следующий уровень, для композитов, где требуется максимальное сцепление волокна и матрицы. Технология здесь — это контроль степени пропитки, равномерности нанесения, безусловно.

Ещё одно направление — 3D-печать непрерывной нитью (CFRTP). PEEK-нить выступает и армирующим элементом, и материалом матрицы. Но для этого нужна нить с идеально круглым сечением и опять же со стабильными реологическими свойствами. Пока это скорее экзотика, но за такими гибридными технологиями будущее в мелкосерийном производстве сложных деталей.

Возвращаясь к началу. Китайские PEEK нити — это уже давно не вопрос ?дешёво или нет?. Это вопрос выбора правильного поставщика, который понимает не только химию полимера, но и технологии его преобразования в конечное изделие. И технология применения — это всегда диалог между производителем нити/полотна и инженером-технологом на стороне заказчика. Нужно чётко понимать условия работы, механические и химические нагрузки, и только тогда подбирать параметры переработки: от типа переплетения до режима последующей термофиксации. Ошибка на любом этапе сводит на нет все преимущества самого материала.