Китай: PEEK нити заводы экологичны?

2026-01-08

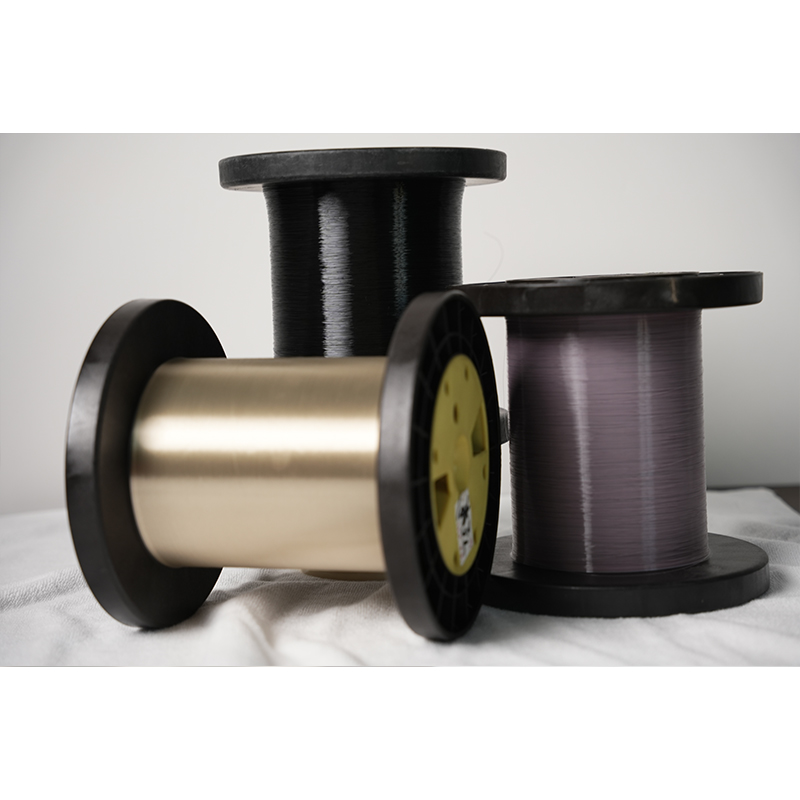

Вопрос, который часто всплывает в переговорах с европейскими и американскими партнерами. Многие сразу представляют себе типичный ?дымящий? китайский завод, где об экологии думают в последнюю очередь. Это стереотип, и довольно устаревший. Если говорить конкретно об индустрии высокоэффективных полимеров, таких как PEEK, то тут картина сложнее. Сам по себе процесс производства нити из гранул PEEK — это экструзия, плавление. Вопросы экологичности упираются не столько в сам этот процесс, сколько в управление полным циклом: сырье, энергия, побочные продукты, утилизация. И вот здесь начинаются интересные детали.

Сырье и энергия: где скрывается основной ?след?

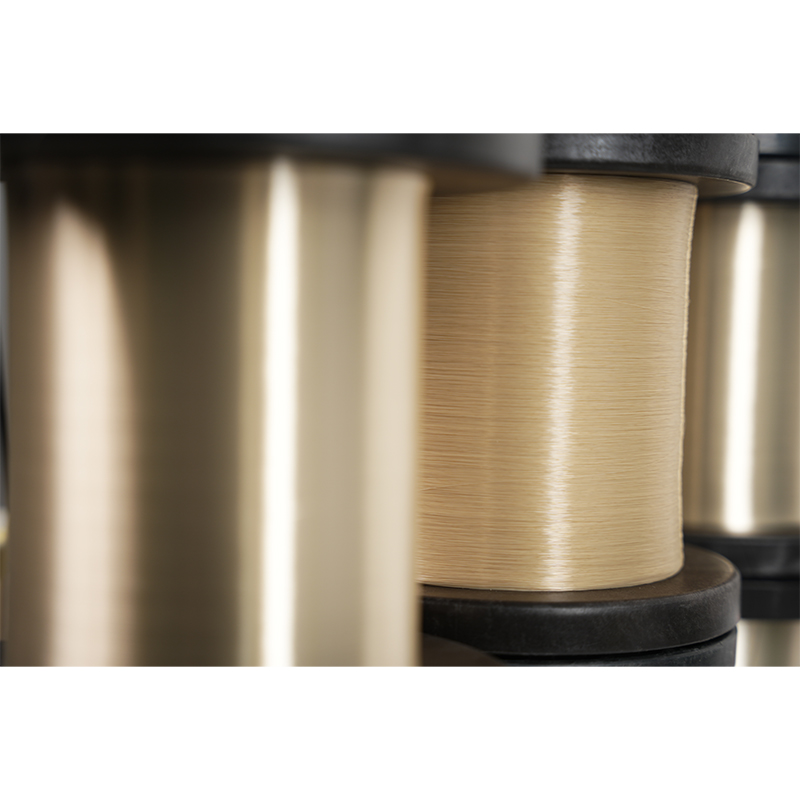

Большинство китайских заводов, работающих с PEEK, используют гранулы от крупных международных поставщиков — Victrex, Evonik, Solvay. Экологичность сырья — это головная боль производителя гранул, а не переработчика. Наш вклад в цепочку начинается с приёмки этого сырья. Первый момент — чистота. Любое загрязнение партии ведёт к браку, который нужно утилизировать. А утилизация PEEK — это отдельная история, его просто так не выбросишь. Мы на своём опыте в ООО Чжэнчжоу Шэнюань Специальное волокно ткачество пришли к системе замкнутого цикла для технологических отходов. Все обрезки, старт-стопные волокна перемалываются и, где это допускает спецификация, снова идут в дело. Не для медицинских изделий, конечно, но для технических тканей или композитных наполнителей — вполне.

Энергопотребление — вот где собака зарыта. Экструзионные линии требуют точного и постоянного нагрева. Старое оборудование — это огромные теплопотери. Современные линии, как те, что у нас стоят (часть действительно из Германии и Японии), имеют изолированные цилиндры и систему рекуперации тепла. Это не дань моде, а чистая экономика. Когда платишь за электричество, начинаешь считать каждый киловатт. Поэтому многие современные китайские заводы в этом сегменте по энергоэффективности не уступают европейским. Просто потому, что это выгодно.

Вода. Многие удивляются, но в основном процессе производства нити вода для охлаждения используется в замкнутом контуре. Основной расход — это подготовка воздуха для пневмотранспорта и кондиционирования цеха. Тут тоже идёт постоянная оптимизация. Например, переход на частотные преобразователи на насосах. Мелкая деталь, но в масштабах года экономит сотни тысяч киловатт.

Процесс экструзии: выбросы и контроль

Самое страшное, что может случиться при переработке PEEK — термическая деградация. Если температура пошла вразнос, материал начинает ?гореть?, и вот тут могут появиться те самые вредные выбросы — фенолы, бензофуроподобные соединения. Поэтому ключевой момент экологичности — это не система очистки дыма на выходе из трубы (её, кстати, часто и нет, потому что нет самой трубы как таковой), а прецизионный контроль процесса.

Наше оборудование, та же измерительная техника из Швейцарии, заточено именно на это — контроль температуры с точностью до градуса, контроль скорости вытяжки. Система мониторинга в реальном времени. Если что-то пошло не так, линия останавливается автоматически. Это защита прежде всего продукта. Но побочный эффект — защита окружающей среды. Нет перегрева — нет вредных выбросов. Основной ?выхлоп? — это, условно говоря, горячий воздух от систем охлаждения волокна.

Есть нюанс с летучими веществами. Качественное сырьё PEEK имеет крайне низкое содержание летучих. Но если работать с более дешёвыми или вторичными гранулами (что иногда практикуется для неответственных применений), то в процессе экструзии может ощущаться лёгкий запах. В цехах с хорошей вентиляцией это не проблема. Мы для особо чувствительных заказов, например, для медицинских прототипов, выделяем отдельные линии и усиливаем локальную вытяжку. Это вопрос дисциплины производства, а не наличия дорогих фильтров.

Утилизация отходов: самая большая головная боль

Вот здесь, по моим наблюдениям, лежит главное отличие передовых заводов от остальных. PEEK не разлагается. Сжигать его — дорого и потенциально вредно, если нет специальных установок. Выбрасывать на полигон — расточительно и противозаконно по внутренним китайским стандартам, которые, к слову, ужесточаются с каждым годом.

Поэтому стратегия такая: минимизация отходов и их максимальная реинтеграция. Я уже упоминал про перемол технологических отходов. Но есть и брак по качеству — нить с отклонениями по диаметру, прочности. Её не пустишь даже на технические ткани. Мы несколько лет назад экспериментировали с созданием на её основе композитных стержней или литьевых гранул. Получилось не сразу. Проблема была в сохранении свойств после повторной переработки. Пришлось подключать лабораторию, тестировать разные добавки-стабилизаторы. Сейчас часть такого брака идёт на производство изделий методом литья под давлением для нефтехимической арматуры, где требования по механике высокие, но не критические. Это решение мы не афишируем на сайте в разделе основной продукции, но для клиентов, интересующихся нашей экологической политикой, всегда готовы показать процесс.

Сотрудничаем с несколькими научными институтами в Китае по теме химической рециркуляции PEEK. Пока это лабораторные исследования, но направление перспективное. Если удастся расщепить полимер на мономеры с высокой степенью чистоты, это будет прорыв. Но это уже будущее.

Стандарты и аудиты: бумажная волокита или рабочий инструмент?

Многие думают, что в Китае все сертификаты покупаются. В массовом сегменте может и так, но в нише высокотехнологичных полимеров — нет. Крупные клиенты из аэрокосмической или медицинской отраслей сами приезжают с аудитом. Им недостаточно посмотреть на красивую бумажку ISO 14001. Они ходят по цеху, смотрят на маркировку баков с отходами, проверяют журналы утилизации, запрашивают данные по энергопотреблению на единицу продукции.

Наличие современного оборудования, как указано в описании нашей компании, — это не просто для галочки. Это прямой ответ на запрос рынка. Немецкая измерительная техника позволяет не только выдерживать допуск в ±2 микрона по диаметру нити, но и вести детальную статистику процесса. Эти данные — основа для отчётов по эффективности использования ресурсов. Когда можешь показать график, как внедрение нового теплообменника снизило удельный расход энергии на 8%, — это говорит больше, чем любые заверения.

Внутренние стандарты. У нас, например, есть жёсткое правило: нулевой сброс технологических жидкостей. Все масла из редукторов, отработанные фильтры — всё собирается и передаётся лицензированным компаниям на переработку. Это дорого. Но это условие работы с теми самыми 36 клиентами на стадии производства, которые ценят предсказуемость и ответственность в цепочке поставок.

Итог: мифы и реальность

Так экологичны ли китайские заводы по производству PEEK нити? Однозначного ответа нет. Есть отсталые производства, которые работают по старинке, экономя на всём, включая экологию. Но их всё меньше, потому что они не могут выйти на рынки с высокими требованиями.

А есть компании, которые, как наша, ориентированы на экспорт и работу с высокотехнологичными отраслями. Для них экологичность — не абстрактное понятие, а набор конкретных, часто дорогостоящих, мер, встроенных в процесс. Это инвестиции в оборудование, в системы контроля, в логистику утилизации. Это не делается для ?зелёного? имиджа. Это делается потому, что иначе просто не продашь продукт тому же европейскому производителю имплантатов или аэрокосмическому гиганту.

Поэтому, когда меня спрашивают об этом, я обычно отвечаю вопросом на вопрос: ?А вы о каком сегменте рынка говорите? О том, где нить идёт на рыболовные сети, или о том, где она будет работать в турбине или в теле человека?? Ответы будут радикально разными. Наш опыт, охватывающий и аэрокосмическую, и медицинскую, и нефтехимическую сферы, показывает, что требования диктует именно конечное применение. И чтобы этим требованиям соответствовать, нужно выстраивать полностью контролируемый и, как следствие, более экологичный процесс. Это не идеализм. Это суровая производственная необходимость.