Волокна PEEK в батареях: перспективы?

2026-01-06

Когда заходит речь о PEEK в контексте аккумуляторов, многие сразу думают о сепараторах. Это, конечно, ключевое применение, но если копнуть глубже, особенно в область волоконных материалов, картина становится куда интереснее и не такой однозначной. Сразу скажу: массовым решением для каждой второй батареи это не станет в ближайшие годы. Но в нишевых, высокотемпературных или требующих экстремальной химической стабильности применениях — это совсем другая история. Тут уже не про гипотетические перспективы, а про конкретные инженерные компромиссы.

От полимерной гранулы до волокна: где кроется сложность

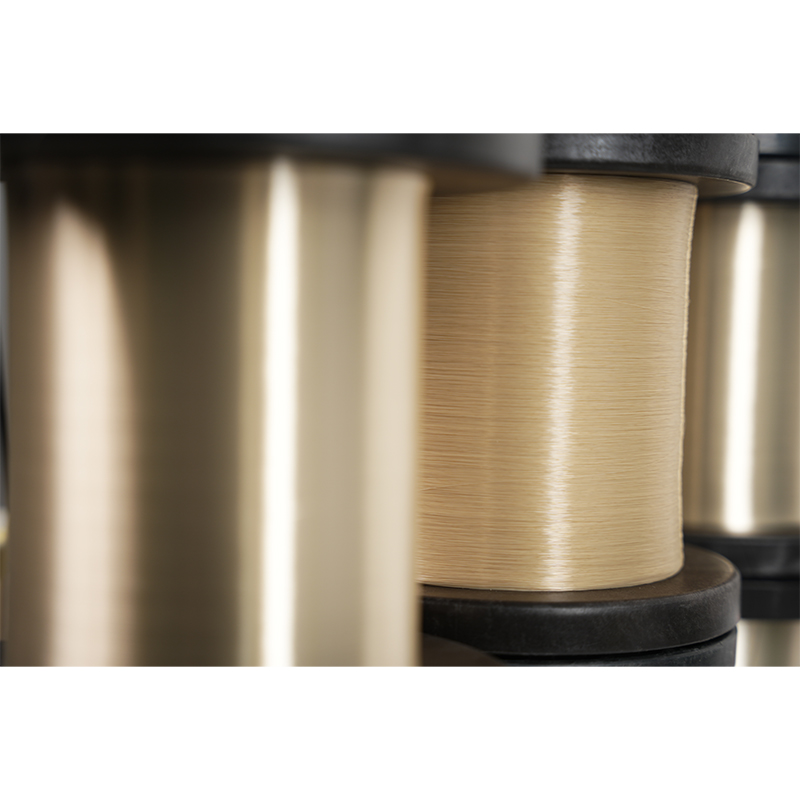

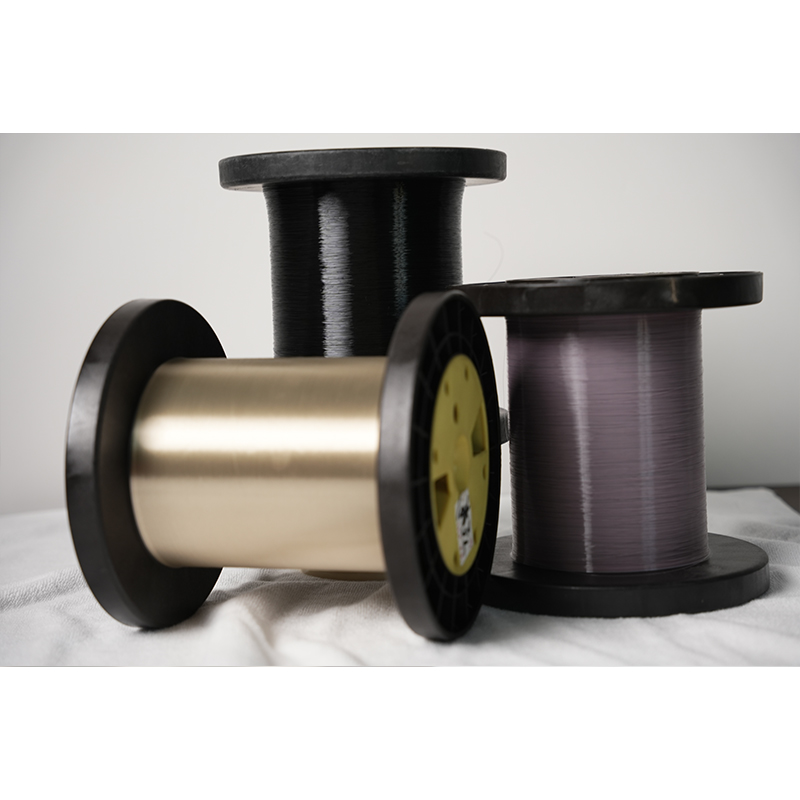

Сам по себе PEEK — материал известный, дорогой, но с предсказуемыми свойствами. Проблема начинается при переходе к волокну. Технология формования, особенно для получения волокон с диаметром менее 20 микрон, которые наиболее интересны для тонких сепараторов или армирующих слоев, — это отдельная песня. Нужны очень точные температурные профили, специальные системы экструзии и вытяжки. Не каждый, кто делает, скажем, технические ткани из стандартных полимеров, сможет освоить PEEK без серьезных вложений.

Я видел попытки использовать для батарей волокна, изначально предназначенные для фильтрации. Логика была проста: материал химически стоек, значит, должен выдержать электролит. Но на практике волокна, не оптимизированные под электрохимическую среду, показывали нестабильное поведение по набуханию. Микроскопическая деформация после сотни циклов — и контакт с электродом ухудшался. Это типичный случай, когда подходит в теории разбивается о практику.

Тут стоит отметить, что некоторые производители специализированного волокна уже давно ведут такие разработки. Например, китайская компания ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (sytx.ru), которая, судя по описанию их мощностей, работает на серьезном уровне. У них заявлено немецкое и японское оборудование, а клиентская база охватывает и новую энергетику. Это как раз тот тип поставщика, который теоретически может обеспечить не просто волокно, а материал с заданными диаметром, ориентацией и чистотой поверхности — что для батарей критично. Но опять же, это вопрос цены и готовности рынка.

Сепараторы: не только термостойкость

Да, главный козырь PEEK — стабильность при высоких температурах, вплоть до 250°C и выше. В литий-ионных системах это страховка от теплового разгона. Но в лаборатории мы проверяли не только это. Важным оказался параметр смачиваемости электролитом. Чистый PEEK довольно гидрофобен, и если волокна в нетканом полотне плохо смачиваются, ионная проводимость падает.

Приходилось экспериментировать с поверхностной модификацией волокон, легким плазменным травлением или введением добавок в сам полимер. Это добавляет сложности и стоимости. Иногда проще и дешевле использовать комбинированные материалы: слой PEEK-волокна для механической и термической прочности плюс тонкий слой более смачиваемого полимера. Но это уже сложная многослойная структура, которую нужно еще и стабильно производить.

Был у нас опыт с прототипом твердотельной батареи. Там пытались использовать тончайший войлок из PEEK-волокна в качестве буферного/компенсирующего слоя между твердым электролитом и электродом. Идея была в том, чтобы волокнистая струкция гасила микротрещины и изменения объема. Частично это работало, но масса и объем, которые добавлял этот слой, съедали всю выгоду от увеличения плотности энергии. Проект свернули, но данные полезные остались.

Армирование электродов: незаметная, но возможная роль

Это направление менее очевидно. Речь о добавлении коротких, тонких PEEK-волокон в массу катода или анода. Цель — не электрохимическая, а чисто механическая: создать каркас, который предотвратит растрескивание активного материала при циклировании, особенно в системах с высоким содержанием кремния в аноде.

Здесь ключевой вызов — дисперсность. Волокна должны быть равномерно распределены, не сбиваться в комки, которые создадут локальные барьеры для ионов. И они должны быть химически инертны в течение всего срока службы. Мы пробовали с волокнами длиной 100-200 микрон. В лабораторных ячейках эффект по увеличению стабильности циклирования был заметен, порядка 10-15% после 500 циклов. Но когда перешли к попытке нанесения на пилотной линии, столкнулись с проблемой забивания фильтров и сопел суспензией. Технологичность оставляла желать лучшего.

Сейчас, насколько я знаю, несколько групп в Азии продолжают эти исследования, но фокус сместился на гибридные волокна, где сердцевина — PEEK, а оболочка — что-то с лучшей адгезией к компонентам электрода. Это уже высший пилотаж в волоконной инженерии.

Стоимость vs. Ценность: вечный вопрос для инженера

Вот главный камень преткновения. Килограмм PEEK-гранул стоит в разы дороже полипропилена или ПЭТ. Процесс производства волокна из него также энергоемкий и низкоскоростной. На выходе получается материал, который может быть в 20-50 раз дороже стандартных решений для батарей. В индустрии, где борются за каждый цент за киловатт-час, такое оправдано только в одном случае: если без этого вообще нельзя.

Поэтому реалистичные перспективы я вижу не в потребительской электронике или даже в массовых электромобилях, а в очень специфичных областях. Например, батареи для глубоководной аппаратуры, где нужна стойкость к высокому давлению и агрессивной среде. Или в аэрокосмической отрасли — для спутников, где надежность и стабильность в вакууме и при перепадах температур важнее цены. Не зря в описании деятельности упомянутой компании ООО Чжэнчжоу Шэнюань Специальное волокно ткачество аэрокосмическая отрасль стоит на первом месте. Их опыт, вероятно, может быть перенесен и на специфические задачи в энергетике.

Еще один потенциальный драйвер — законодательство. Если нормы безопасности ужесточатся и потребуют, скажем, обязательного использования негорючих сепараторов в батареях для общественного транспорта или стационарных накопителей, тогда PEEK, несмотря на цену, попадет в список рассматриваемых материалов. Но это вопрос не технологический, а регуляторный.

Что в сухом остатке? Взгляд из цеха

Итак, волокна PEEK для батарей — это не будущее индустрии, а высокотехнологичный инструмент для очень конкретных задач. Материал с фантастической химической и термической стабильностью, но с непростой технологией переработки и запредельной для масс-маркета стоимостью.

Сейчас это область для НИОКР, пилотных проектов и специализированных заказов. Если вам нужно разработать батарею для работы в условиях нефтяной скважины (высокие температуры, агрессивные пары) или для медицинского имплантата с сроком службы 20 лет — да, смотреть в сторону PEEK-волокон стоит. Искать нужно не просто поставщика пластика, а именно специализированного производителя волокон, который понимает тонкости и может обеспечить стабильное качество от партии к партии.

Для всего остального — для электромобилей, телефонов, домашних накопителей — индустрия будет еще долго выжимать максимум из полиолефинов, дополняя их керамическими покрытиями и другими ухищрениями. PEEK останется эталоном, на который оглядываются, но не массовым решением. Перспективы есть, но они четко очерчены и лежат в довольно узких сегментах. А в реальной инженерии, как известно, самое сложное — это не сделать возможное, а сделать жизнеспособное.