Где производят армирующие волокна PEEK для стоматологии?

2026-01-15

Когда заходит речь об армирующих волокнах PEEK для стоматологии, многие сразу думают о Германии или Швейцарии. Это логично, но неполно. На самом деле, картина производства куда сложнее и интереснее, и ключевой вопрос часто не ?где?, а ?как и для каких конкретных задач?. Сам прошел через этап, когда искал ?идеального? поставщика, и понял, что география — лишь один из факторов, а иногда и не самый главный.

Распространенные заблуждения и реальная география

Основной миф — что качественное волокно для медицины может делаться только в ?старой? Европе или США. Да, там сильные традиции и контроль. Но если копнуть глубже в цепочку поставок, окажется, что значительная часть полимерных гранул PEEK высшего сорта, из которых это волокно и тянется, производится там же. А вот сам процесс экструзии — вытягивания волокна — может быть локализован уже в других местах, где есть нужное оборудование и ноу-хау. Например, в Китае есть предприятия, которые вышли на очень серьезный уровень именно в специализированных волокнах, включая медицинские.

Здесь стоит сделать важное отступление. Не все волокно PEEK одинаково. Для стоматологии критичны диаметр, чистота поверхности, стабильность механических свойств и, что крайне важно, биосовместимость и возможность последующей обработки (например, силинизации для адгезии к композиту). Завод, который делает волокно для фильтров или аэрокосмоса, не факт, что сможет сразу выдать медицинский вариант. Нужны чистые комнаты, отдельные технологические линии, специфические протоколы испытаний. Поэтому ?где производят? часто означает ?на какой именно линии какого завода?.

В свое время мы столкнулись с партией волокна от одного европейского поставщика. В сертификатах все было идеально, но на практике при введении в композитную матрицу возникали проблемы с смачиваемостью. Оказалось, тончайший слой технологической смазки, допустимый для промышленного применения, для стоматологии был критичен. Производитель, по сути, продавал нам перемаркированное промышленное волокно. Это был урок: нужно смотреть не на бренд, а на реальный опыт завода именно в медицинском сегменте.

Ключевые игроки и нишевые производители

Крупные химические концерны, такие как Victrex (Великобритания), — это, можно сказать, поставщики ?исходного сырья? — гранул PEEK. Само волокно они часто не производят, а лицензируют технологии или сотрудничают со специализированными предприятиями. Поэтому, когда видишь на этикетке ?сделано в Германии?, стоит уточнить — это страна происхождения полимера или страна вытяжки волокна. Разница есть.

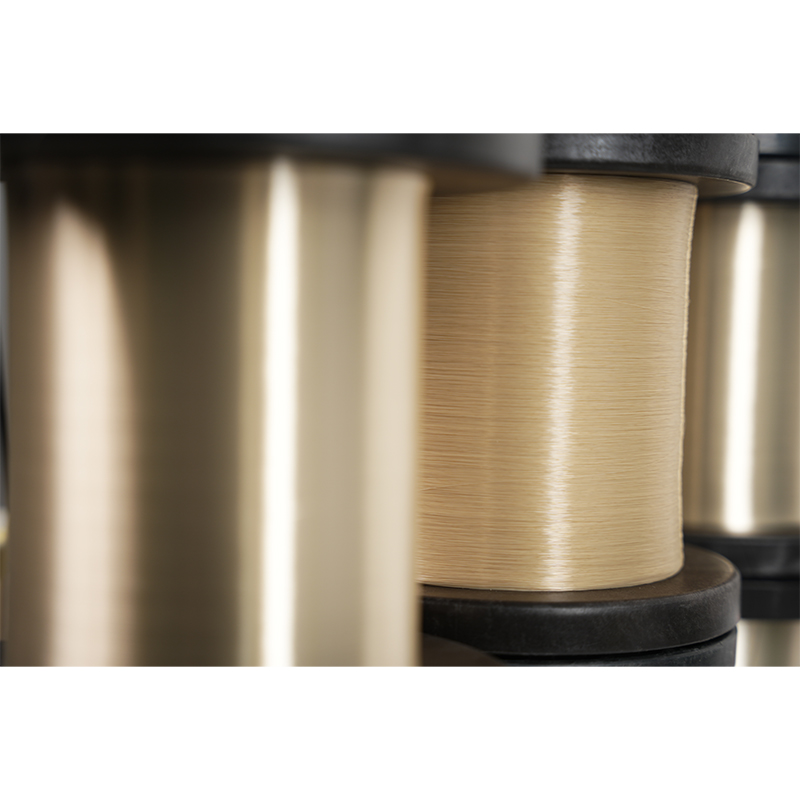

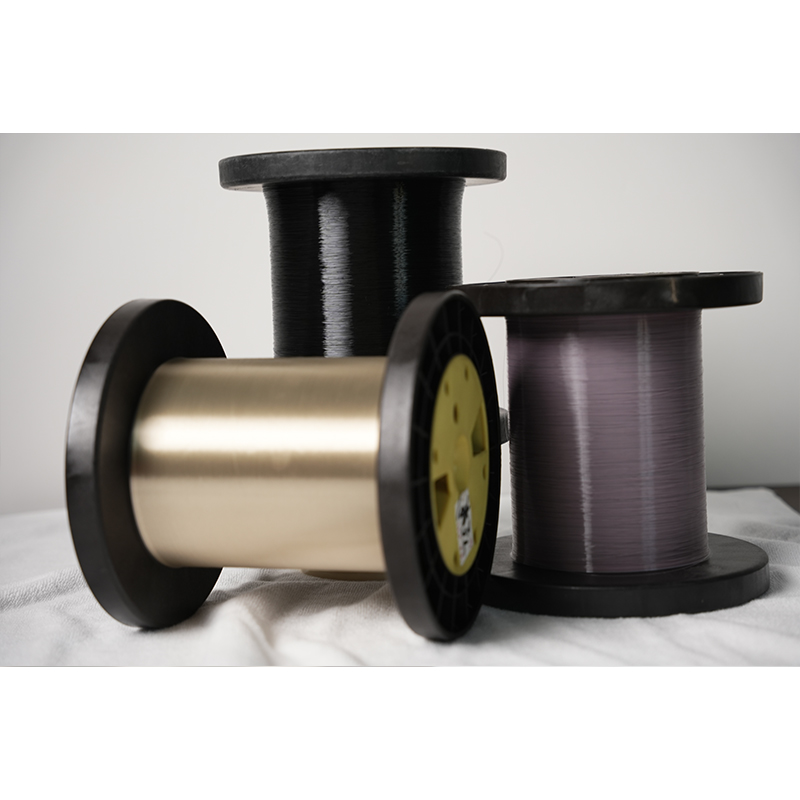

Среди специализированных производителей волокна выделяются компании, которые сделали ставку на высокотехнологичные сектора. Вот, к примеру, если взять ООО Чжэнчжоу Шэнюань Специальное волокно ткачество. На их сайте https://www.sytx.ru видно, что они позиционируют себя как производитель с фокусом на аэрокосмическую и медицинскую отрасли. В описании указано, что у них оборудование из Германии, Японии, Швейцарии — это важный сигнал. Для производства консистентного по диаметру волокна из такого капризного полимера, как PEEK, измерительные системы и системы контроля натяжения — это половина успеха.

Что мне кажется важным в их случае, так это заявленный охват: аэрокосмическая, медицинская, новая энергетика. Это говорит о том, что компания работает с высокими стандартами. Опыт производства для аэрокосмоса (где требования к прочности и стабильности запредельные) часто хорошо транслируется и на медицинские изделия, где нужна абсолютная предсказуемость. Годовой объем в 3200 тонн — это серьезная мощность, которая намекает на автоматизацию и, потенциально, на хорошую стабильность качества от партии к партии. Но, опять же, для стоматологии важны не тонны, а граммы высочайшего качества.

Технологические нюансы производства

Сам процесс вытяжки PEEK-волокна — это высокотемпературная экструзия с последующей ориентацией. Температуры под 400°C, точнейший контроль скорости. Малейшая пыль в воздухе, колебание напряжения в сети — и вот у тебя уже некондиция: волокно с бугорками или внутренними дефектами. Для стоматологии, где используются тончайшие волокна (часто в диапазоне 10-20 микрон), это смертельно.

Поэтому локация производства — это еще и вопрос инфраструктуры. Заводу нужна ?чистая? энергия, качественное водоснабжение для охлаждения, климат-контроль в цехах. Часто именно эти практические, а не научные факторы определяют, где в итоге будет экономически и технологически целесообразно развернуть такое производство. Иногда это оказывается не в центре Европы, а в индустриальном парке где-нибудь в Азии, построенном по последним стандартам.

Один из поставщиков как-то признался, что их главная проблема — не сама экструзия, а намотка. Чтобы волокно не повреждалось при намотке на бобину и при последующей размотке клиентом, нужны специальные сердечники и натяжители. Казалось бы, мелочь. Но мы получили как-то партию, где часть нитей на бобине была с микротрещинами из-за перетяга. В стоматологическом штифте такая трещина стала бы точкой начала разрушения. Пришлось возвращать.

Контроль качества и сертификация

Для стоматологического применения недостаточно технических спецификаций (ТУ). Нужны медицинские сертификаты, разрешения регуляторов (вроде FDA 510(k) или европейского MDR). И вот здесь ?где производят? становится юридически значимым. Сертификация привязана к производственному объекту. Если завод прошел аудит для поставок в медицинской отрасли — это огромный плюс, независимо от его географического положения.

Именно поэтому многие производители компонентов идут по пути двойного снабжения. Берут, условно, ?эталонное? волокно из Европы для самых ответственных продуктов и параллельно тестируют альтернативных поставщиков, которые могут предложить лучшее соотношение цены и качества. В этом контексте упомянутая компания ООО Чжэнчжоу Шэнюань Специальное волокно ткачество, обслуживающая около 36 клиентов на производственной стадии, явно находится в такой цепочке поставок для кого-то. Их опыт — это и есть их главный актив.

На практике мы всегда запрашиваем не просто сертификат качества, а протоколы испытаний конкретной партии на диаметр, предел прочности на разрыв и модуль упругости. И сравниваем эти цифры не только с заявленными, но и между партиями. Стабильность — вот что выдает хорошего производителя. Видел заводы, где разброс по прочности между партиями был менее 2%, и это впечатляло куда больше, чем страна происхождения на упаковке.

Практический выбор и выводы

Итак, возвращаясь к изначальному вопросу. Производство размазано по миру. Высокоочищенные гранулы — часто в Великобритании, Германии. Само волокно могут вытягивать там же, а могут — на современных заводах в Китае, Японии или, например, в Восточной Европе, если там есть необходимые компетенции и оборудование.

При выборе поставщика сейчас смотрю в первую очередь на три вещи: 1) Наличие у завода опыта и действующих сертификатов именно для медицинских изделий (не только ISO 9001, но и 13485). 2) Готовность предоставить детальные данные по партии и допустить до аудита производства (виртуального или реального). 3) Отзывы от других производителей стоматологических материалов, а не от промышленников.

В конечном счете, география уходит на второй план. Важнее — технологическая дисциплина, контроль на каждом этапе и понимание производителем специфики нашей работы. Волокно — это не товар, а критически важный компонент. И его ?родина? — это чистый цех с умным оборудованием и ответственными инженерами, где бы этот цех ни находился на карте. Остальное — уже детали, которые, впрочем, и решают всё.