Китайские армирующие волокна для ВЧ-плат: перспективы?

2026-01-20

Вот вопрос, который всё чаще всплывает в разговорах с коллегами по цеху: а что, собственно, мы знаем о китайских армирующих волокнах для высокочастотных плат? Многие сразу отмахиваются — мол, там только ценой и берут, а с диэлектриками и стабильностью параметров вечные проблемы. Но так ли это сейчас? Пора разобраться без предубеждений, опираясь на то, что видно в реальных проектах и испытаниях.

От стереотипов к конкретным материалам

Раньше главной претензией была непредсказуемость. Заказал партию стеклоткани под ВЧ-платы — а диэлектрическая проницаемость (Dk) плавает от рулона к рулону. Для низких частот простительно, но когда речь о гигагерцах, это убивало всю идею. Сейчас ситуация меняется. Ключевые производители, особенно те, что работают на экспорт, вкладываются в контроль процесса. Речь не о единичных лабораторных образцах, а о конвейерном производстве с приемлемой стабильностью.

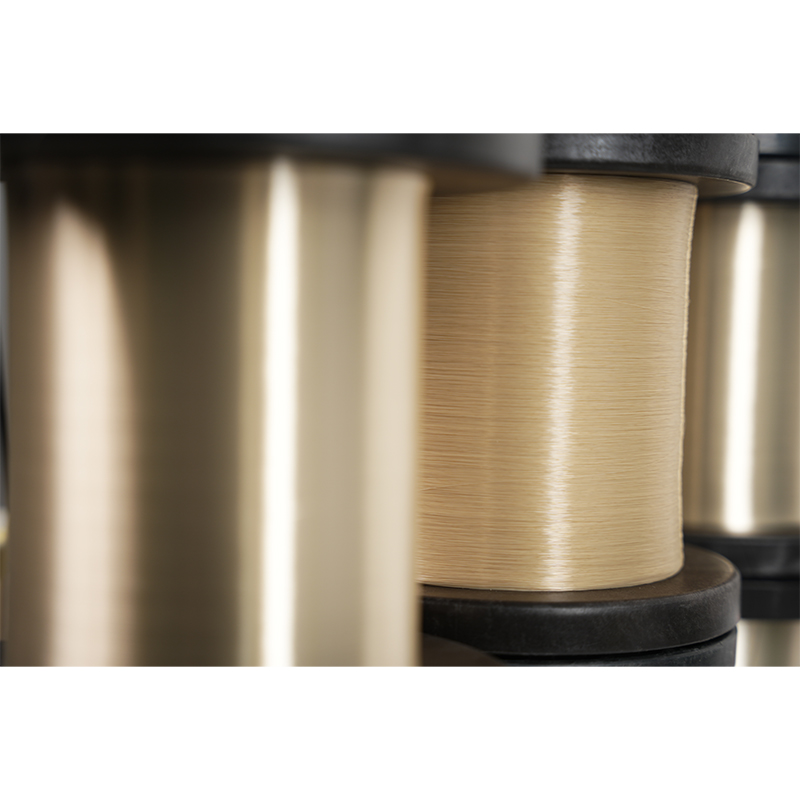

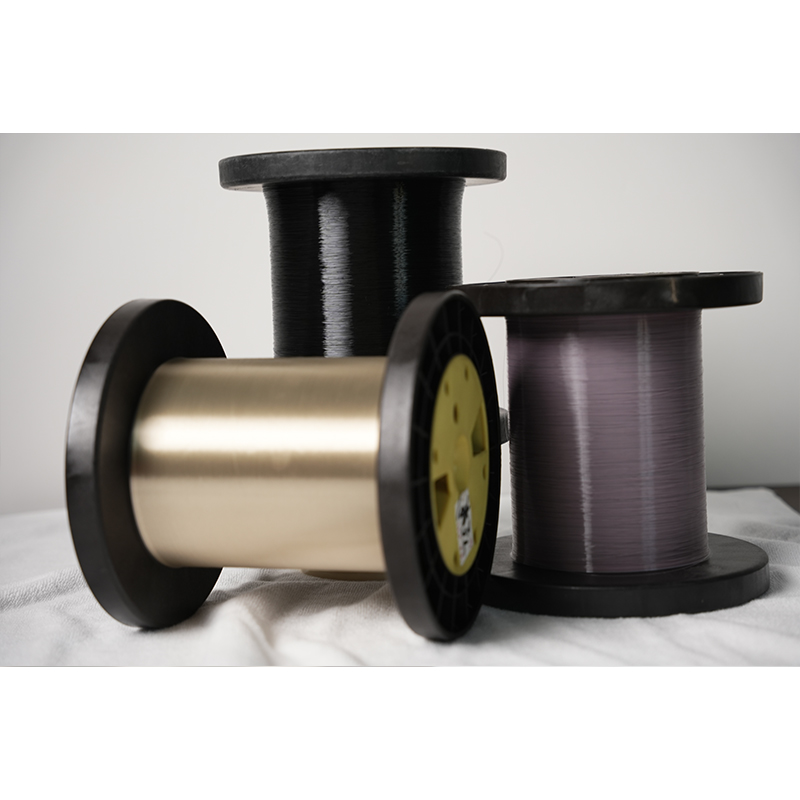

Возьмем, к примеру, стекловолокно серии NE-glass или его аналоги. Китайские поставщики активно его продвигают как альтернативу дорогому кварцу. По факту: Dk действительно ниже, чем у стандартного E-glass, приближается к 4.3-4.5. Но тонкость в том, как оно обработано и тканется. Тут часто и кроется дьявол. Плотность плетения, тип пропитки — если производитель основы экономит на этом, вся низкая Dk насмарку.

Личный опыт: два года назад тестировали партию китайской ткани на основе низкодиэлектрического стекла для антенных модулей. На бумаге всё идеально. На деле — при пайке в печи увидели микроскопические пустоты в ламинате. Причина? Неидеальная совместимость смолы и армирующего волокна. Волокно-то было неплохое, а вот подготовка его поверхности (сайзинг) оставляла желать лучшего. Это типичная история, когда проблема не в базовом материале, а в смежных технологиях.

Где вариативность играет на руку

Сила китайских поставщиков, на мой взгляд, не в копировании западных стандартов один в один, а в готовности экспериментировать под запрос. Нужна особая толщина, гибридное плетение из разных нитей, нестандартная ширина — они часто соглашаются на мелкие партии, с которыми крупные европейские игроки даже разговаривать не станут.

Это полезно для нишевых применений. Например, для некоторых датчиков в медтехнике или компактных блоков питания с высоким dV/dt требовалась ткань с особым углом плетения для управления тепловым расширением. Нашли отклик именно у китайской компании. Правда, пришлось самим проводить полный цикл испытаний на тангенс угла потерь (Df) на разных частотах — предоставленные ими данные были слишком усреднёнными.

Тут стоит упомянуть компанию ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (sytx.ru). Они из тех, кто позиционирует себя не как простой ткач, а как инжиниринговое решение. В их заявке указано немецкое и японское оборудование для контроля, что уже намекает на ориентацию на качество. Их кейс по работе с аэрокосмической и новой энергетикой говорит о том, что они стремятся в высокомаржинальные сегменты, где параметры критичны. Для нас это интересно как пример эволюции: от массового товара к специализированному.

Практические ловушки и на что смотреть

Самая большая ошибка — заказывать материал только по данным из паспорта. С китайскими армирующими волокнами правило первое: верифицируй всё сам, желательно в независимой лаборатории. Особенно это касается затухания (Df) на целевых частотах. Часто они дают значение на 1 ГГц, а тебе нужно для 10 ГГц и выше — там картина может сильно поменяться.

Второй момент — механические свойства. Для многослойных плат важна стабильность размеров после отверждения. Был случай, когда внешне прекрасная ткань давала усадку, отличную от усадки препрега, что вело к короблению внутренних слоев. Пришлось подбирать температурный профиль ламинирования чуть ли не для каждой новой пачки.

И третье — чистота. Остатки замасливателя, пыль, посторонние включения. Это бич дешёвых материалов. Хорошие производители сейчас предоставляют отчеты по микроскопии. Нужно требовать. Если видите в описании компании, как у Шэнюань, про онлайн-измерительное оборудование из Швейцарии или Австралии — это хороший знак, но опять же, требует проверки.

Экономика против рисков: есть ли баланс?

Цена, конечно, главный драйвер. Экономия на материале основы может достигать 30-40% по сравнению с именитыми брендами. Но считать надо не стоимость квадратного метра ткани, а стоимость отказа в готовом устройстве. Для коммерческой потребительской электроники среднего ценового диапазона риски часто оправданы. Для военных или космических применений — пока нет, здесь цепочка сертификаций и история надёжности перевешивают.

Однако есть промежуточная зона — промышленная электроника, телекоммуникационное оборудование базовых станций (не критичные узлы), мощные инверторы для новой энергетики. Вот здесь китайские армирующие материалы находят свою нишу. Производители готовы мириться с чуть более высокими потерями или вести дополнительный контроль, но за счёт цены выигрывать в конкуренции за проект.

Интересный тренд — локализация производства самими китайскими компаниями для глобальных брендов. Когда такой бренд строит завод в Китае, он часто ищет локальных поставщиков сырья, но со своими стандартами. Это дисциплинирует рынок и подтягивает качество. Компании, которые, как ООО Чжэнчжоу Шэнюань, заявляют об обслуживании около 36 клиентов на стадии производства и 200 конечных, явно прошли через такое давление качеством и научились с ним жить.

Выводы: осторожный оптимизм и дорога вперёд

Так есть ли перспективы? Однозначно да. Но это не путь взять и заменить. Это путь осторожной интеграции. Начинать стоит с менее критичных узлов, набивать руку на конкретном поставщике, строить долгие отношения и совместно решать проблемы. Китайские инженеры, к слову, часто адекватно реагируют на конструктивную критику и предоставленные данные по дефектам.

Идеальный сценарий — найти производителя, который не просто ткёт ткань, а понимает её применение в ВЧ-платах. Кто может посоветовать по типу плетения, кто предоставляет не просто паспорт, а полный отчёт по партии. Такие уже есть, и их число растёт.

Окончательный вердикт: рынок армирующих волокон из Китая перестаёт быть рынком кота в мешке. Он сегментируется. Появляются ответственные игроки с хорошим оснащением, готовые работать на качество. Игнорировать этот сегмент — значит потерять в конкурентной борьбе. Слепо доверять — рисковать проектом. Золотая середина — в компетентном, взвешенном подходе и тщательной валидации. Именно так к этому и стоит относиться.