Китайские биосовместимые волокна: перспективы?

2026-01-07

Когда слышишь ?китайские биосовместимые волокна?, первая реакция у многих — скепсис. Мол, там всё догоняющее, качество под вопросом, а про стандарты и говорить нечего. Но так ли это сейчас? Пора разобраться без предубеждений.

От лаборатории к конвейеру: где реальный прогресс?

Десять лет назад китайские разработки в этой области действительно отставали. Материалы часто были хороши в лабораторных отчётах, но ?сыпались? при попытке масштабирования. Сейчас ситуация иная. Прорыв идёт не столько в фундаментальной науке (хотя и там есть подвижки), сколько в инженерной части — в умении стабильно производить сложные волокна с заданными параметрами. Ключевое слово здесь — стабильность.

Возьмём, к примеру, рассасывающиеся шовные материалы на основе PLLA (поли-L-молочной кислоты). Раньше основная проблема была в неравномерности деградации и потере механических свойств слишком быстро. Сейчас несколько китайских производителей решили эту задачу через прецизионный контроль процесса полимеризации и экструзии. Не скажу, что они изобрели велосипед, но они его отлично скопировали и адаптировали под свои мощные производственные линии.

Я лично видел, как на одном из заводов в Цзянсу решали проблему с ?эффектом памяти? у одного из полимеров для кардиологических стентов. Инженеры методом проб и ошибок (и не одной сожжённой партии) подобрали режимы ориентации волокна, которые минимизировали этот риск. Это не громкое открытие, а кропотливая работа, которая и создаёт реальную конкурентоспособность.

Оборудование как фундамент: не только купить, но и освоить

Здесь часто кроется главное заблуждение. Многие думают: купили немцы или японцы линию — и всё, продукт будет мирового уровня. На деле, самое сложное начинается после установки. Китайские компании в этом плане демонстрируют поразительную гибкость и обучаемость.

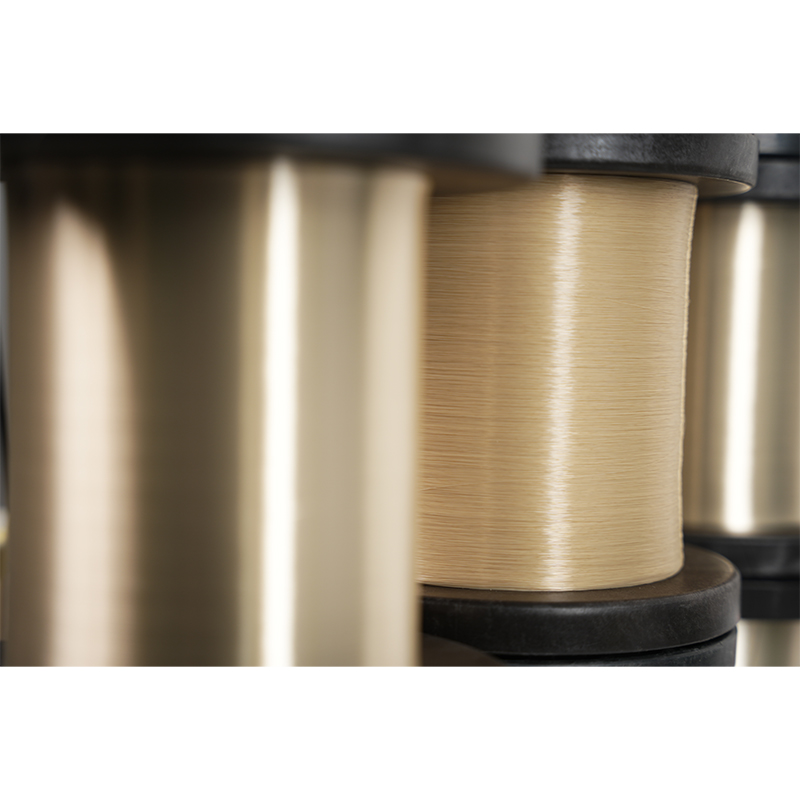

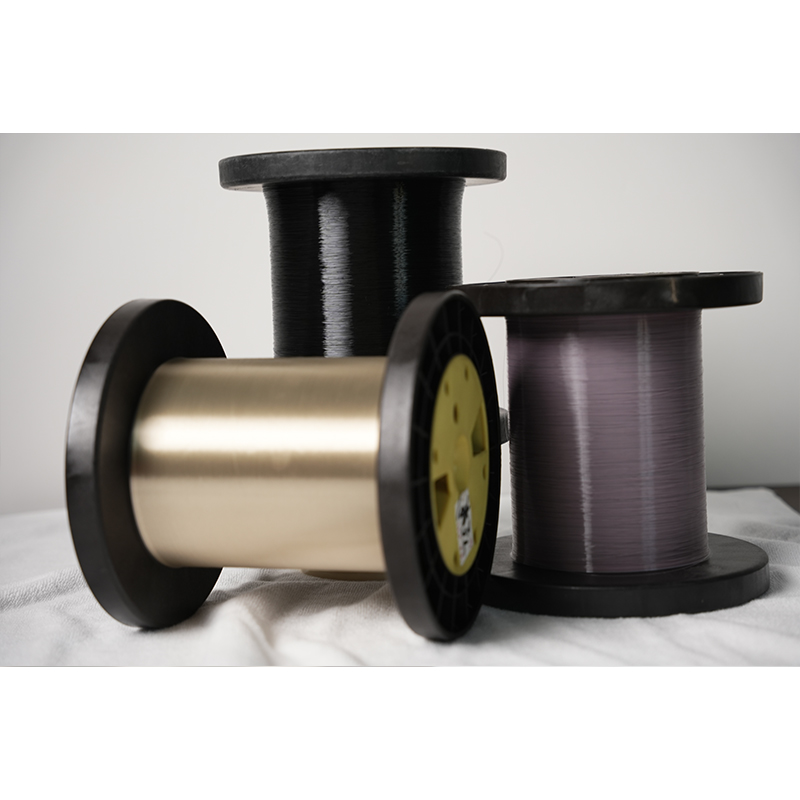

Взять, к примеру, компанию ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (sytx.ru). В их описании скромно указано, что у них оборудование из Германии, Японии, Швейцарии. Но суть в том, как они его используют. Их годовой объём в 3200 тонн — это не просто цифра. Это показатель того, что они научились интегрировать разное оборудование в единый технологический цикл, обеспечивая ту самую стабильность. Обслуживание 36 клиентов на стадии производства — это значит, что они работают не на склад, а под конкретные, часто очень разные, задачи.

Я знаком с их технологом, который рассказывал, как адаптировали швейцарскую систему онлайн-измерения диаметра под производство сверхтонких волокон для мембран в гемодиализе. Пришлось переписать половину софта и сделать свои калибровочные эталоны. Это и есть та самая ?начинка?, которая не видна в рекламном проспекте.

Нишевые применения: где уже есть прорыв?

Говорить о биосовместимости в целом — слишком широко. Интереснее смотреть на конкретные сегменты. И здесь китайские производители стали очень агрессивны в нишевых, но высокомаржинальных областях.

Нейрохирургия. Волокна для рассасывающихся барьеров против спаек. Китайские материалы здесь уже конкурируют по цене, а по некоторым параметрам биологической инертности (меньше воспалительного ответа) даже показывают лучшие результаты в отдельных исследованиях. Секрет — в чистоте сырья и модификации поверхности плазменной обработкой.

Регенеративная медицина. Каркасы (scaffolds) из волокон для тканевой инженерии. Тут прогресс неоднозначен. С созданием простых пористых структур проблем нет. А вот с функционализацией — пришиванием к волокну пептидов или факторов роста — ещё есть отставание. Часто закупают лицензии или работают в коллаборации с европейскими институтами. Но сам факт, что они целенаправленно движутся в эту сложнейшую область, говорит о многом.

Их сильная сторона — умение быстро масштабировать производство удачной разработки. Если лаборатория в Шанхае или Пекине выдаёт перспективный прототип волокна для заживления ран, то через год-полтора его уже могут производить тоннами, что снижает стоимость для конечных клиентов, включая те же государственные больницы.

Провалы и уроки: о чём не пишут в статьях

Без этого картина будет неполной. Один из самых громких провалов, о котором мало говорят, — попытка создать полный аналог известного американского рассасывающегося волокна для сосудистой хирургии. Китайская компания скопировала химический состав, закупила лучшее оборудование, но три года не могла добиться нужной гибкости и прочности на узле. Проблема оказалась в воде. Да, в воде для промывки на промежуточных этапах! Минеральный состав отличался, что влияло на кристалличность полимера. Осознали не сразу, потеряли кучу времени и денег.

Другой частый камень преткновения — валидация и документация для международных регуляторов (FDA, CE). Китайские инженеры могут сделать отличный продукт, но подготовить досье так, чтобы оно отвечало не на букву, а на дух требований регулятора — этому ещё учатся. Часто привлекают дорогих консультантов из Европы. Это создаёт дополнительный барьер, но и заставляет систематизировать процессы.

Что ждёт рынок? Не прогноз, а наблюдения

Перспективы? Они уже не в будущем, а в настоящем. Китай перестал быть просто дешёвым производителем стандартных волокон. Он становится серьёзным игроком в сегменте сложных, кастомизированных биосовместимых волокон.

Их главный козырь сейчас — интеграция. Как показывает пример ООО Чжэнчжоу Шэнюань, они научились обслуживать цепочки от аэрокосмической отрасли до медицины. Опыт работы с высокими стандартами в одной области (например, фильтрационные материалы для ?новой энергетики?) неизбежно переносится и на медицинские проекты. Это кросс-отраслевое заимствование технологий — их сильная сторона.

Ожидать, что они вот-вот создадут революционный материал с нуля, пожалуй, не стоит. Но ожидать, что они будут всё чаще предлагать качественные, проверенные и более доступные по цене аналоги существующих решений для хирургии, стоматологии, восстановительного лечения — это уже реальность. Их путь — не взрыв, но уверенная и методичная экспансия, основанная на гигантских производственных мощностях и растущем инженерном опыте. Игнорировать этот факт уже нельзя.