Китайский PEEK для аэрокосмической отрасли?

2026-01-20

Когда слышишь ?китайский PEEK для аэрокосмики?, первая реакция у многих — скепсис. Сразу всплывают стереотипы про ?дешево и сердито?, возможные проблемы с сертификацией или стабильностью свойств от партии к партии. Я и сам через это проходил. Но реальность, особенно последних лет, сильно изменилась. Вопрос уже не в том, ?бывает ли такое?, а в том, ?какой именно и для каких конкретно задач? он может подойти. Тут уже начинаются нюансы, о которых мало кто пишет в обзорах.

От стереотипов к спецификациям: что на самом деле предлагают

Раньше основная претензия была к чистоте полимера и воспроизводимости механических характеристик. Следы катализатора, посторонние включения — для аэрокосмического применения это смерть. Сейчас несколько ведущих китайских производителей, которые работают на экспорт и с серьезными отраслями, эту проблему решили. Их лабораторные отчеты выглядят безупречно. Но бумага — бумагой. Ключевой момент — как ведет себя материал не в идеальных условиях испытаний, а в реальном производственном цикле у тебя на заводе. Например, при длительной термической выдержке перед формованием.

Я сталкивался с ситуацией, когда партия PEEK от нового поставщика по паспорту идеально подходила под требования по прочности на разрыв и температуре стеклования. Но при изготовлении тонкостенных изоляторов выяснилось, что текучесть расплава чуть нестабильна. На одной пресс-форме все отлично, на другой, с более сложным литником, — появлялись микротрещины. Производитель, конечно, говорил, что это наши проблемы с настройкой оборудования. В итоге пришлось кропотливо подбирать режимы, фактически адаптируясь под материал. С европейским аналогом такой ?танцев с бубном? не требовалось.

Это и есть та самая ?зона недоверия?: даже при формальном соответствии, всегда есть риск дополнительных, скрытых затрат на доводку технологии. Поэтому сейчас подход такой: брать китайский PEEK для не самых критичных деталей, где есть запас по проекту, или для прототипирования. Или когда стоимость компонента — решающий фактор, а требования по ресурсу не запредельные. Скажем, для некоторых элементов интерьера, кабельных держателей, непрямых крепежных элементов.

Кейс: поиск замены для серийного компонента

Был у нас проект — нужен был полимерный подшипник скольжения для системы управления в агрессивной среде. Работал в паре со смазкой, под переменной нагрузкой. Изначально использовался дорогущий импортный композит на основе PEEK с углеродным волокном. Задача — локализовать, снизив стоимость хотя бы на 30%.

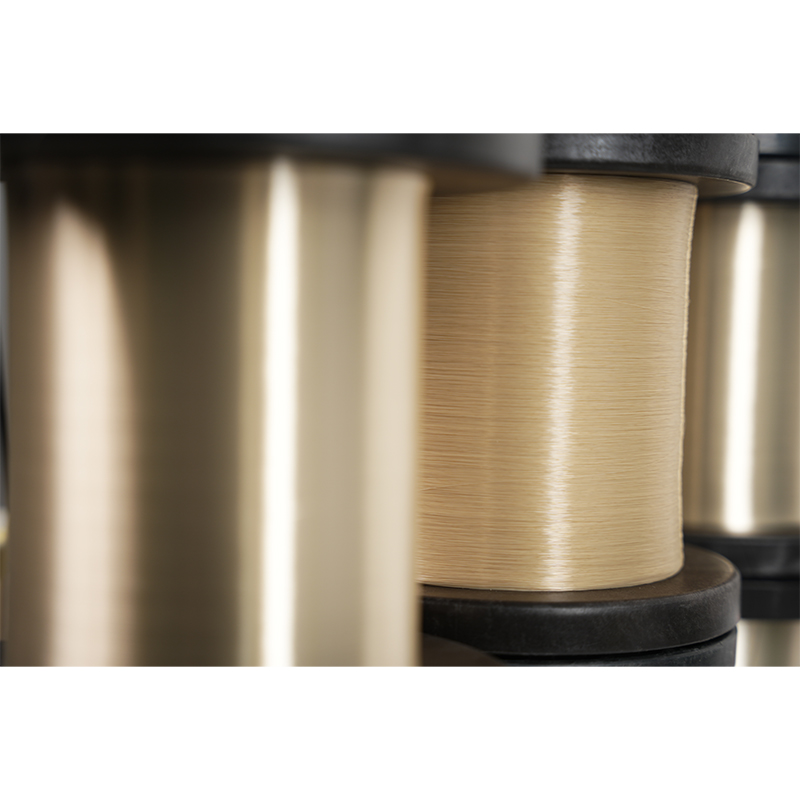

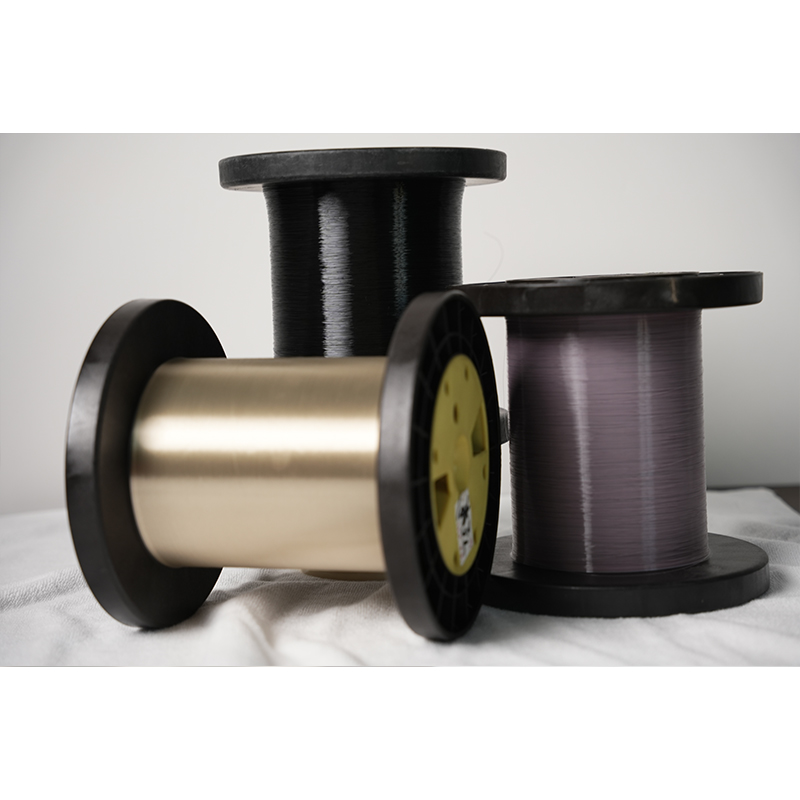

Перебрали несколько вариантов от китайских химиков. Одни образцы не выдерживали стойкости к конкретной гидравлической жидкости, другие — показывали повышенный износ. Потом наткнулись на компанию ООО Чжэнчжоу Шэнюань Специальное волокно ткачество. На их сайте sytx.ru видно, что они не просто торгуют пластиками, а имеют серьезное оборудование для испытаний и контроля. В описании указано, что они обслуживают около 36 клиентов на стадии производства и около 200 конечных, включая аэрокосмическую отрасль. Это важный маркер — значит, материал уже кто-то ?обкатывает? в реальных условиях.

Мы запросили у них не просто гранулы, а готовые испытательные образцы из конкретной партии их PEEK с нужными нам наполнителями. Важно было, чтобы они предоставили полную цепочку данных: от параметров экструзии гранул до режимов литья под давлением наших тестовых образцов. Они смогли это сделать, и по их данным, оборудование у них действительно импортное — немецкое, японское. Это добавило доверия.

Провалы и уроки: где не стоит экономить

Не все истории успешны. Был печальный опыт с попыткой использовать китайский PEEK для форсунок небольшого двигателя. Материал должен был выдерживать кратковременный термический удар и абразивное воздействие. Поставщик клялся, что их модификация с керамикой выдержит. На стендовых испытаниях все было более-менее, но в составе узла, после нескольких циклов, появилась микротрещина, невидимая при обычном осмотре. Причина — разные коэффициенты теплового расширения матрицы и наполнителя, и, как позже выяснилось, неидеальная адгезия между ними на микроуровне. Европейский аналог в той же конструкции работал. Вывод: для деталей с экстремальными термическими и динамическими нагрузками, где отказ ведет к катастрофе, экономия на материале — последнее дело. Риски слишком высоки.

Еще один момент — логистика и документация. С европейским поставщиком в случае несоответствия ты быстро получаешь эксперта на завод, расследование, новые партии. С китайским, даже очень ответственным, этот процесс может затянуться на месяцы из-за бюрократии и расстояния. В аэрокосмике, где сроки проектов жесткие, такая задержка может обойтись дороже всей экономии на материале.

Про детали, которые решают все

Часто все упирается в мелочи. Например, упаковка. Гранулы PEEK гигроскопичны. Приходилось получать партии, где мешки были недостаточно герметичны. Материал впитывал влагу, и перед переработкой требовалась сверхдлительная вакуумная сушка, иначе на готовой детали появлялись поры. Качественный поставщик, который понимает, для какой отрасли работает, уделяет внимание таким ?пустякам?: использует фольгированные мешки с индикаторами влажности, обеспечивает правильные условия хранения на своем складе. Это тоже часть профессионального уровня.

Итог: ни ?да?, ни ?нет?, а ?смотря что?

Так стоит ли брать китайский PEEK для аэрокосмики? Однозначного ответа нет. Это инструмент, который может занять свою нишу. Для неответственных, вспомогательных компонентов, для наземного оборудования, для прототипов — да, это жизнеспособный и часто оправданный по стоимости вариант. Особенно если поставщик, как та же ООО Чжэнчжоу Шэнюань, демонстрирует открытость, предоставляет полные данные и имеет реальный опыт поставок в индустрию.

Для критически важных, нагруженных деталей силовых конструкций или двигателей, где цена отказа исчисляется не деньгами, а жизнями и репутацией, я пока не готов массово переходить на новые, непроверенные десятилетиями источники. Риск, даже минимальный, несоизмерим. Но рынок движется, и китайские производители учатся быстро. Их PEEK уже не ?сырец?, а технологичный продукт. Думаю, через пять лет ландшафт будет еще более конкурентным. А пока — тщательный аудит поставщика, реалистичные испытания именно в ваших условиях и здоровый консерватизм в выборе областей применения.

Главное — избавиться от предвзятости в обе стороны. Не отвергать сходу, но и не верить на слово красивым буклетам. Проверять. Всегда проверять самому.