Производитель PEEK волокон для аэрокосмической отрасли?

2026-01-17

Когда слышишь этот запрос, первое, что приходит в голову — Victrex, Evonik, Solvay. Мировые гиганты, их имена на слуху. Но вопрос-то часто не в том, кто делает сам полимер, а кто может превратить эти гранулы в качественное, стабильное, именно аэрокосмическое волокно. Вот здесь начинается настоящая кухня. Многие сразу ищут европейских производителей, полагая, что только там может быть нужный уровень. Это распространённая ошибка, которая закрывает глаза на интересные варианты, особенно когда речь заходит о специализированных переработчиках с фокусом на инженерные решения, а не просто на тоннаж.

Не просто полимер, а процесс

PEEK для авиации и космоса — это отдельная история. Речь не о стандартных текстильных волокнах. Тут важна не столько прочность на разрыв сама по себе, сколько её сохранение в экстремальных условиях: длительный нагрев до 250-300°C, циклы ?горячо-холодно?, контакт с гидравликой, топливом, агрессивными средами. И главное — стабильность. Партия к партии должна быть идентичной. Любое отклонение в вязкости расплава, степени кристалличности на этапе экструзии волокна может вылиться в отказ на испытаниях готового композита.

Сам видел, как проект по тормозным системам буквально встал на полгода из-за того, что у волокна от нового, казалось бы, проверенного поставщика, плавала усадка при термообработке. В спецификации стояло ?не более 1.5%?, а по факту было от 0.8% до 2.3%. Для металлической детали — ерунда, а для препрега, где каждую нить укладывает робот с точностью до микрона, — катастрофа. Пришлось перестраивать весь техпроцесс плетения. Поставщик, конечно, винил нашу сушку полимера, но корень был в нестабильности самой экструзии.

Поэтому производитель волокна для этой отрасли — это, по сути, инженерно-технологический партнёр. Ему нужно глубоко понимать, что будет дальше: плетение 2D/3D, изготовление препрега, метод намотки. От этого зависят требования к крутке волокна, его ошлихтовке (если она нужна), к ровности и чистоте поверхности. Иногда просят специальную отделку для улучшения адгезии к конкретной эпоксидной или бисмалеимидной матрице.

Оборудование — это только половина дела

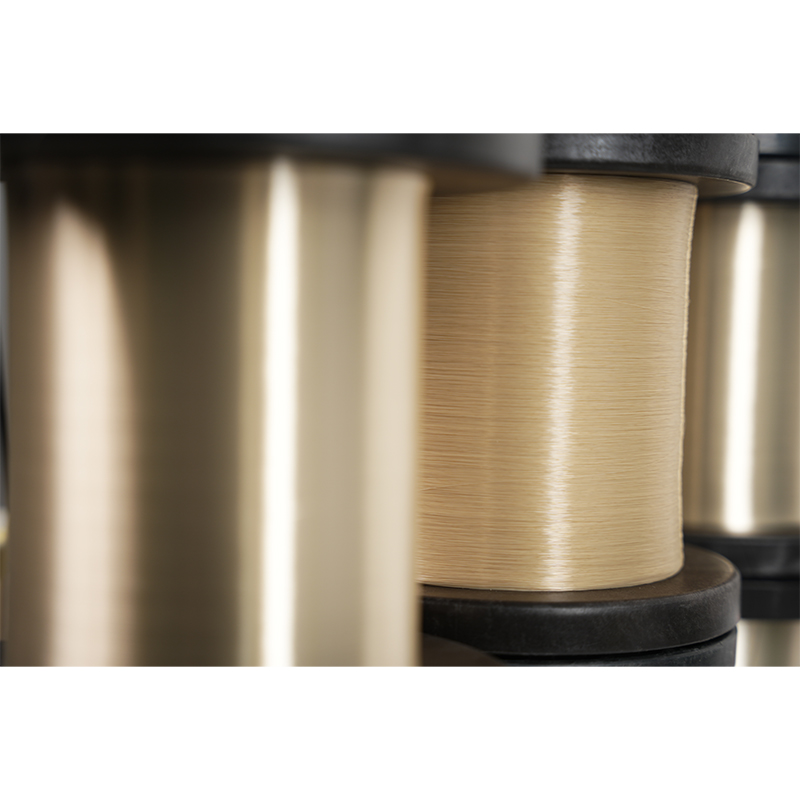

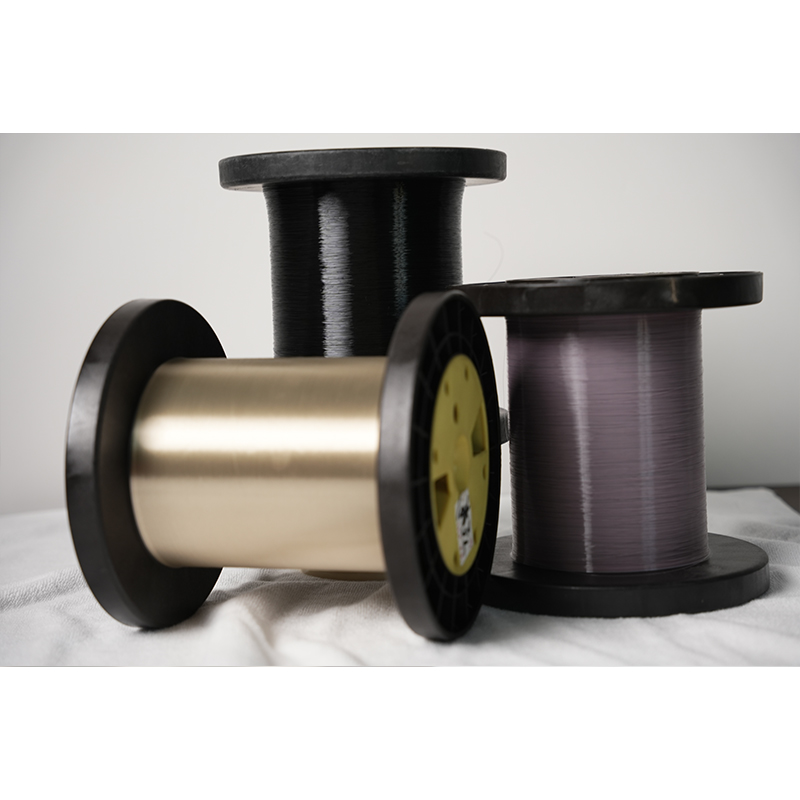

Часто в презентациях компаний пишут: ?установлены немецкие экструдеры, японские системы контроля?. Это важно, да. Но это как купить гоночный болид — сам по себе он не гарантирует победы. Ключевое — кто и как на нём работает. Настройка температурных зон на линии экструзии PEEK — это почти алхимия. Малейший перегрев — и начинается деструкция, падение молекулярной массы, волокно становится хрупким. Недогрев — неоднородность вытяжки.

Вот, к примеру, китайская компания ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (их сайт — sytx.ru). В их описании как раз упоминается оснастка из Германии, Японии, Швейцарии. Годовой объём в 3200 тонн — цифра серьёзная, но для аэрокосмоса важны не эти тысячи, а те 10-50 тонн, которые сделаны по спецзаказу. Что в их случае интересно, так это то, что они позиционируют себя именно как производитель специальных волокон, а не массового товара. И их клиентская база, охватывающая аэрокосмическую, медицинскую и другие высокотехнологичные области, говорит о возможной гибкости.

Работал с похожими поставщиками. Их сильная сторона часто — способность быстро адаптировать параметры под ТЗ заказчика и вести мелкосерийное производство с жёстким контролем. Европейский гигант на запрос о партии в 200 кг на пробные испытания может ответить через полгода и с астрономическим ценником. А специализированная фабрика, у которой в цеху стоят те же самые экструдеры Barmag или аналоги, может запустить пробную экструзию за месяц. Риск, конечно, есть — меньше имени, меньше, условно, ?наследственной? репутации. Но тут всё проверяется испытаниями.

Провалы и уроки

Был у меня опыт, когда мы решили сэкономить и взяли PEEK-волокно у производителя, который делал отличный полиэфирэфиркетон для медицинских имплантатов. Логика была: для тела годится, значит, чистота и биосовместимость на уровне, для авиации — тем более. Но не учли один нюанс: в медицине часто используют PEEK с повышенной гидрофильностью или с другими модификациями для сращивания с костью. А в нашем случае нужна была максимальная стойкость к авиационному керосину. В итоге после цикла испытаний в JP-8 волокно показало большую, чем допускалось, сорбцию и незначительное набухание. Для внутренних элементов конструкции — не критично, а для обвязки топливных магистралей — уже неприемлемо. Пришлось возвращаться к проверенному поставщику, теряя время.

Этот кейс хорошо показывает, что производитель PEEK волокон должен понимать не только процесс экструзии, но и финальное применение. Хороший поставщик всегда спросит: ?А где именно это будет использоваться? Какая среда? Какие нагрузки?? Если таких вопросов не задают, а просто продают ?PEEK fiber aerospace grade? — это красный флаг.

Ещё один камень преткновения — сертификация. Для аэрокосмической отрасли недостаточно иметь сертификат на полимер. Нужна прослеживаемость партии волокна до партии гранул, полный протокол испытаний (DSC, TGA, механические свойства при разных температурах, стойкость к химсредам), а часто и одобрение по конкретным стандартам OEM-производителя (Boeing, Airbus, и т.д.). Не каждый производитель волокна готов этим заниматься, это долго и дорого. Те, кто готов, сразу выделяются на рынке.

Что смотреть кроме названия?

Итак, при оценке производителя, я бы смотрел не на красивый сайт, а на несколько практических моментов. Во-первых, наличие собственной или привлечённой аккредитованной лаборатории. Может ли он предоставить полный DSC-анализ своей продукции? Во-вторых, гибкость логистики. Готовы ли они отгружать пробные бобины по 5-10 кг? В-третьих, открытость к аудиту. Можно ли приехать и посмотреть на производственную линию, систему контроля?

Компания вроде упомянутой ООО Чжэнчжоу Шэнюань, судя по описанию, обслуживает около 36 клиентов на стадии производства и около 200 конечных. Это хороший признак — значит, есть опыт работы по спецификациям, а не только продажи со склада. Оборудование из Швейцарии и Австралии (скорее всего, это системы онлайн-измерения диаметра и контроля) говорит об инвестициях в стабильность качества.

Но в любом случае, разговор всегда нужно начинать с отправки образцов. Заказать тестовую бобину, отдать её на независимые испытания в ту же лабораторию, которая работает с вашим основным проектом. Сравнить данные не только по прочности, но и по ударной вязкости, длительной термостойкости, поведению при динамическом нагружении. Цифры в паспорте могут быть идеальными, а на практике — нестыковка.

Резюмируя мысли

Поиск производителя PEEK-волокна для аэрокосмоса — это не поиск по каталогу. Это скорее поиск технологического партнёра, который способен говорить на одном языке с инженерами и технологами. Мировые бренды полимера — это надёжная база, но финальное качество волокна закладывается на экструзионной линии.

Стоит обращать внимание на специализированные компании, которые сделали ставку не на объём, а на сложные, мелкосерийные заказы. Их сайты могут быть не такими гламурными, а менеджеры — не так бегло говорить по-английски, но зато в цеху может стоять идеально отлаженная линия, а главный технолог сможет часами обсуждать нюансы скорости вытяжки и термостабилизации.

В конечном счёте, всё решают испытания. Не бойтесь пробовать новых поставщиков, запрашивать образцы, проводить аудиты. Иногда за громким именем скрывается консервативная и неповоротливая структура, а за скромным названием — команда, которая готова вникнуть в задачу и сделать именно то, что нужно для вашего конкретного аэрокосмического применения. Главное — заложить на это время и иметь чёткий план приёмочных испытаний.