Цена китайских PEEK нитей для швов?

2026-01-06

Вопрос, который на первый взгляд кажется простым, но на деле разбивается о десяток уточнений. Многие, особенно те, кто только начинает работать с полимерами высоких характеристик, думают, что достаточно найти PEEK нить и сравнить цифры. А потом сталкиваются с тем, что купленный материал не держит нужную температуру, ломается в станке или, что хуже, подводит в готовом изделии у заказчика. Цена здесь — не входной билет, а скорее итог сложного уравнения, где переменные — это не только сырье, но и происхождение, калибр, обработка и даже упаковка.

Из чего складывается цифра в прайсе?

Первое, с чем сталкиваешься — это сырьевая база. PEEK — полиэфирэфиркетон — сам по себе дорогой полимер. Крупнейшие мировые производители вроде Victrex (Великобритания) или Solvay (Бельгия) задают высокий ценовой уровень. Китайские производители часто работают либо на их грануляте, либо на материале местных химических гигантов, что уже создает разницу. Но часто — не значит всегда. Некоторые заводы, особенно те, что позиционируют себя в высокотехнологичных сегментах, инвестируют в собственную полимеризацию. Это сразу меняет расклад.

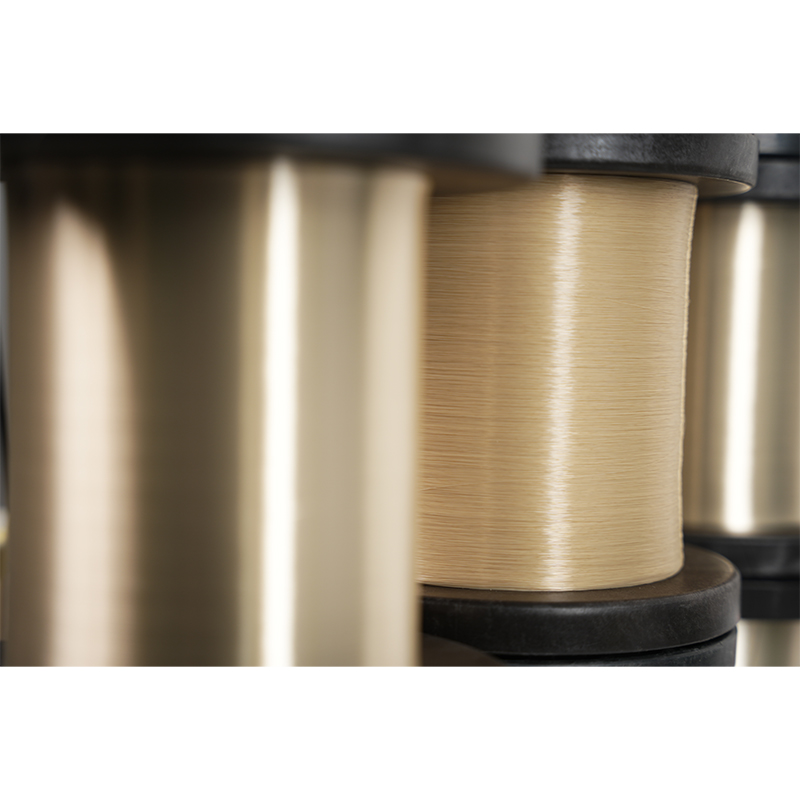

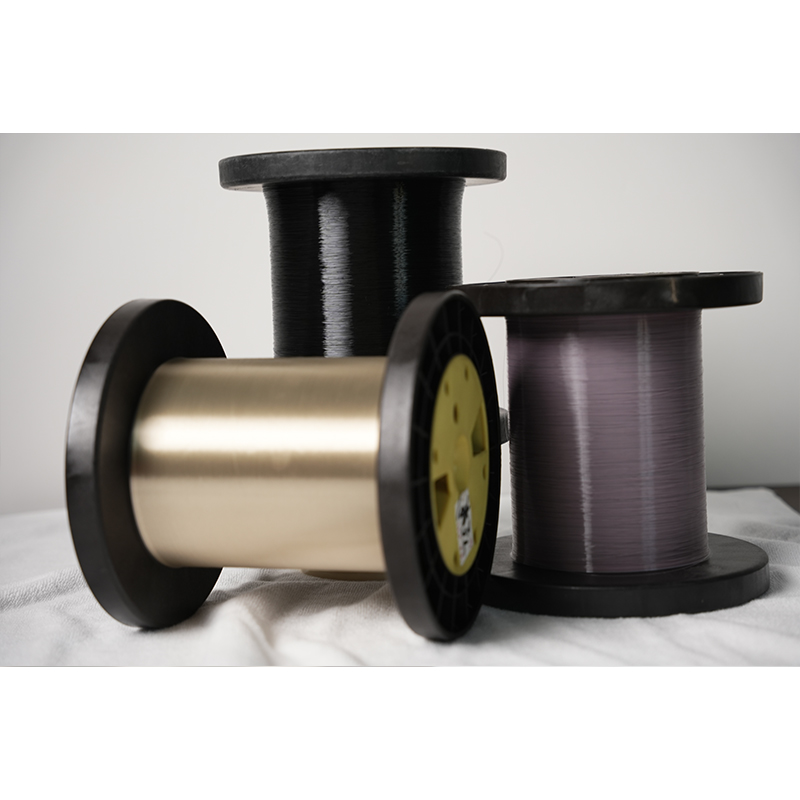

Вот, к примеру, натыкался на сайт ООО Чжэнчжоу Шэнюань Специальное волокно ткачество (sytx.ru). В их описании мелькает ключевая деталь: оборудование из Германии, Японии, Швейцарии. Это не просто для галочки. Экструзия PEEK-нитей, особенно монофиламентов для швов, требует прецизионного контроля диаметра и ориентации молекул. Швейцарские измерительные системы онлайн-контроля — это как раз про то, чтобы нить в партии была не примерно 0.2 мм, а 0.200 ± 0.002 мм. За эту стабильность платят. И их заявленный охват — аэрокосмическая и медицинская отрасли — как раз те области, где цена сбоя астрономически выше цены материала.

Помимо сырья и оборудования, есть калибр и формат. Нити для швов — это чаще всего мононить (монофиламент). Цена за килограмм для диаметра 0.05 мм и для 0.5 мм будет отличаться катастрофически, хотя вес один. Процесс вытяжки и калибровки сверхтонких нитей сложнее, процент брака выше. А еще есть вопрос упаковки: на катушках, на бобинах, весом по 500 гр или 2 кг. Казалось бы, мелочь, но для автоматизированного швейного производства правильная намотка критична, чтобы нить не рвалась и не путалась. И эта мелочь тоже заложена в стоимость.

Где подстерегают скрытые расходы?

Опытным путем, иногда горьким, выяснил, что низкая цена за килограмм на Alibaba может обернуться дополнительными затратами. Первое — логистика. PEEK, как правило, требует защиты от влаги. Приходит палета, а катушки просто в стрейч-пленке. Впитывают влагу из воздуха при долгой перевозке морем — и вот уже механические свойства не те. Приходится сушить перед использованием, а это время и энергия.

Второе — партийная согласованность. Заказал ты однажды нить, скажем, с температурой плавления 343°C, сделал партию фильтров. Через полгода заказываешь точно такую же по артикулу, а она в процессе термоскрепления ведет себя иначе. Оказывается, поставщик сменил источник гранулята или немного изменил степень вытяжки. Для производителя конечных изделий это кошмар. Поэтому теперь всегда запрашиваю паспорт на конкретную партию. Если его нет или данные примерные — это красный флаг, даже если цена привлекательна.

Третье — техническая поддержка. Крупные или специализированные поставщики, вроде упомянутой компании из Чжэнчжоу, которая обслуживает около 36 клиентов на производственной стадии, обычно могут дать консультацию: какую нить лучше использовать для конкретного типа шва, при какой скорости шитья, какая нужна игла. Это бесценно. Мелкий трейдер, перепродающий что есть на складе, такой информации не даст. А время на самостоятельные эксперименты и пробные запуски — это тоже деньги.

Медицинский PEEK vs. промышленный: пропасть в цене

Это, пожалуй, самый яркий пример того, как одна и та же химическая формула превращается в товары разного ценового эшелона. PEEK-нить для хирургических швов — это отдельная вселенная. Здесь речь идет не просто о стабильности диаметра, а о биосовместимости (документированной по ISO 10993), стерилизуемости (гамма-излучением или ЭО), полном отсутствии пирогенов и следов катализаторов. Производство должно вестись в чистых помещениях, с фармакопейным уровнем контроля.

Цена такой нити может быть на порядок выше, чем у технического PEEK, который пойдет, допустим, на пошив фильтровальных рукавов для горячих газов. И это абсолютно оправданно. Пробовали как-то адаптировать для одного прототипа медицинского изделия более доступную промышленную нить — не прошли жесточайшие тесты на выщелачивание. Пришлось списывать материал и искать сертифицированного поставщика. Урок дорогой.

При этом на рынке есть промежуточные варианты. Некоторые производители предлагают нити, изготовленные по стандартам для медицинских применений, но без готового пакета сертификатов. Они дороже промышленных, но дешевле полностью сертифицированных. Их можно рассматривать для R&D или для изделий, не имеющих прямого контакта с тканями, но работающих в стерильной среде. Это тонкий момент для переговоров и оценок рисков.

Кейс: почему средняя цена — это миф?

Помню один конкретный проект — нужна была PEEK-нить для прошивки композитных панелей в авиамоделировании. Запросы разослали десятку поставщиков. Пришли цифры от 80 до 350 евро за килограмм (в пересчете). Дешевые варианты — это были, как выяснилось, либо смеси PEEK с другими полимерами (что резко снижало термостойкость), либо нити с огромным допуском по диаметру. Вариант за 350 — это был европейский реселлер с готовой нарезкой и упаковкой под наш станок.

А потом нашли производителя, который дал цену около 150 евро. Это была как раз китайская фабрика с собственным парком экструдеров, похожая по описанию на Shenyuan Special Fiber Weaving. Они прислали детальные спецификации, данные DSC-анализа (показывающего температуру стеклования и плавления) для своей нити, предложили пробную партию в 5 кг. Нить оказалась консистентной, работала без обрывов. Ключевым было то, что они понимали, для чего нам материал, и могли гарантировать повторяемость в следующих партиях. Итоговая цена оказалась не самой низкой изначально, но самой оптимальной по критерию стоимость владения.

Из этого случая я вынес правило: всегда спрашиваю не просто сколько стоит PEEK нить, а сколько стоит PEEK нить марки Victrex 450G, диаметром 0.15 мм, в виде монофиламента, с допуском по диаметру не более ±3%, на бобине по 1 кг, с паспортом, включающим данные DSC и информацию о партии. Только так ответы становятся сравнимыми.

Взгляд в будущее: что может изменить ценовую картину?

Сейчас вижу несколько тенденций. Во-первых, китайские производители активно развивают собственные технологии синтеза PEEK-полимеров. Это может со временем снизить зависимость от импорта гранулята и оказать давление на цены в сегменте технических нитей. Но в высоком классе, где нужны гарантии чистоты и стабильности, доверие к проверенным брендам сырья пока перевешивает.

Во-вторых, растет спрос на композитные и модифицированные нити. Например, PEEK с добавлением углеродного волокна для повышенной прочности и электропроводности, или с красителями для маркировки. Это уже нишевые продукты, и их цена определяется не столько стоимостью PEEK, сколько сложностью добавок и процесса экструзии.

В-третьих, логистика и геополитика. Поставки, сертификация, платежи — все это теперь факторы стоимости, иногда более весомые, чем цена самого материала. Надежный локальный склад поставщика в ЕАЭС или хотя бы в России может добавить к цене за килограмм, но сэкономить месяцы времени. Как в случае с компанией, у которой есть сайт на домене .ru и которая, судя по всему, ориентирована на работу с нашим рынком, декларируя годовое производство в 3200 тонн. Объемы говорят о серьезных мощностях, а значит, и о потенциальной стабильности поставок.

Так что, возвращаясь к изначальному вопросу… Это плавающая цель. Она начинается от 70-80 долларов за кг за простой технический монофиламент крупного диаметра и уходит далеко за несколько сотен, а то и тысяч долларов за килограмм сертифицированного медицинского продукта. Истина всегда где-то посередине, но найти ее можно только с четким ТЗ в руках и готовностью смотреть не на вилку цен, а на полную историю материала и поставщика.